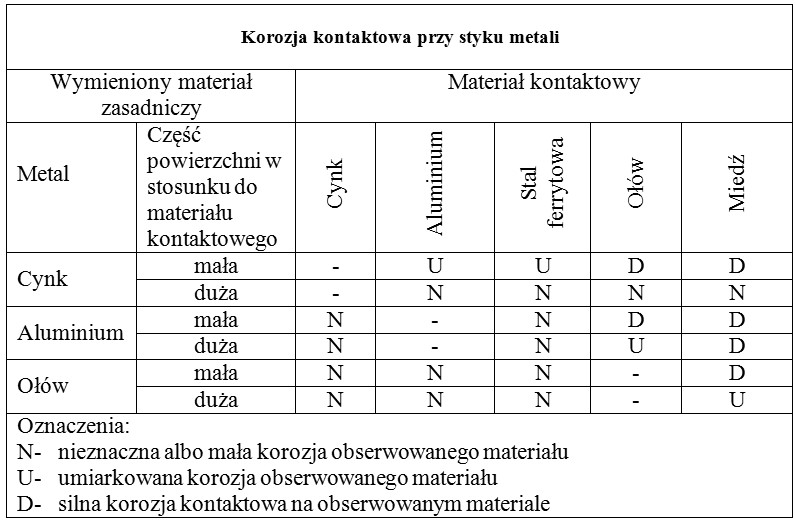

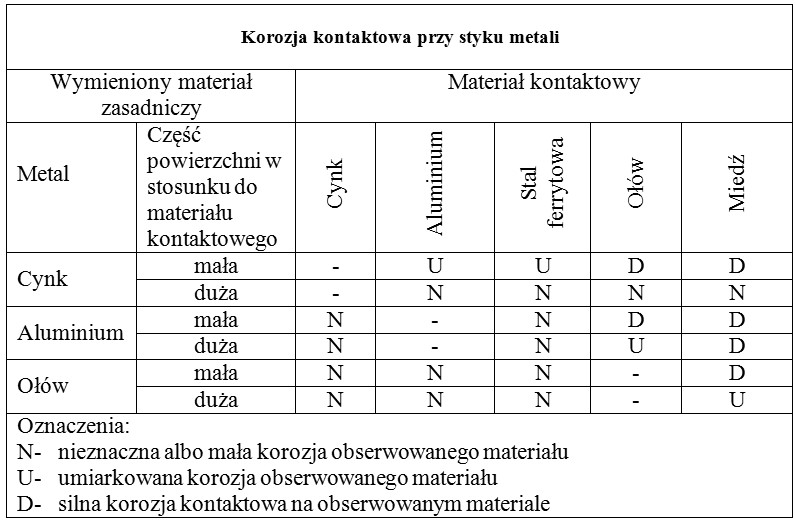

To jest bardzo trafna odpowiedź, bo właśnie na styku małej powierzchni aluminium i miedzi dochodzi do silnej korozji kontaktowej na aluminium. Wynika to z różnicy potencjałów elektrochemicznych pomiędzy tymi metalami, co przy małej powierzchni aluminium i dużej powierzchni miedzi powoduje, że aluminium staje się anodą i bardzo szybko się rozpuszcza. W praktyce branżowej, na przykład w instalacjach elektrycznych czy budownictwie, absolutnie nie poleca się bezpośredniego łączenia tych dwóch metali, szczególnie gdy jeden z nich (aluminium) ma mniejszą powierzchnię. Z mojego doświadczenia wynika, że ta zasada jest jedną z podstawowych jeśli chodzi o unikanie korozji galwanicznej – warto stosować przekładki izolacyjne, powłoki ochronne lub odpowiednie preparaty antykorozyjne. W wielu normach, np. PN-EN ISO 8044, podkreśla się konieczność analizy układu potencjałów i powierzchni metali przed doborem połączeń. Często, gdy ktoś nieświadomie połączy miedź z aluminium w ten sposób, efekty widać już po kilku miesiącach – aluminium ulega degradacji, pojawiają się naloty i ubytki. To świetny przykład, jak wiedza teoretyczna przekłada się na praktykę, bo błędnie dobrane materiały mogą zniszczyć całą instalację czy konstrukcję.

Przy ocenie rodzaju korozji na styku małej powierzchni aluminium z miedzią można łatwo się pomylić, głównie dlatego, że nie wszyscy w praktyce codziennej zwracają uwagę na zależność od stosunku powierzchni oraz potencjałów elektrochemicznych. Często spotykam się z opinią, że skoro oba metale są powszechnie używane, to nie ma większego zagrożenia, ale właśnie taka sytuacja jest jednym z klasycznych błędów myślowych. W rzeczywistości połączenie małej powierzchni aluminium do dużej powierzchni miedzi prowadzi do bardzo intensywnej, wręcz silnej korozji kontaktowej na aluminium. Niekiedy można usłyszeć, że korozja będzie umiarkowana lub nieznaczna, bo oba metale są 'dość odporne', ale to nie ma pokrycia w tabelach materiałowych ani w doświadczeniu praktycznym. Błędne jest myślenie, że wystarczy sam dobór materiału bez patrzenia na proporcje powierzchni – tymczasem stosunek ten jest kluczowy. Przy dużej powierzchni miedzi i małej aluminium różnica potencjałów galwanicznych powoduje, że aluminium, będąc anodą, bardzo szybko się rozpuszcza i niszczeje, a miedź działa jak katoda, która praktycznie nie koroduje. To prowadzi do tego, że odpowiedzi takie jak 'umiarkowana', 'nieznaczna' czy 'mała' są niezgodne zarówno z tabelami, jak i z dobrymi praktykami branżowymi. W normach oraz zaleceniach inżynierskich (np. PN-EN ISO 8044) podkreśla się, że w tego typu układach można się spodziewać najszybszego niszczenia materiału o niższym potencjale, zwłaszcza przy małym stosunku jego powierzchni. Najlepszym rozwiązaniem w takich przypadkach jest całkowite unikanie bezpośredniego połączenia tych dwóch metali albo zastosowanie skutecznej izolacji. Moim zdaniem, to jeden z najbardziej niedocenianych tematów przez początkujących techników, mimo że konsekwencje błędnych połączeń bywają bardzo kosztowne.