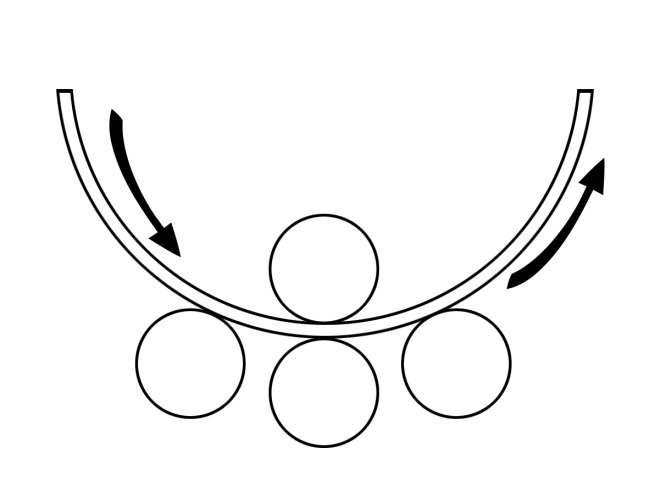

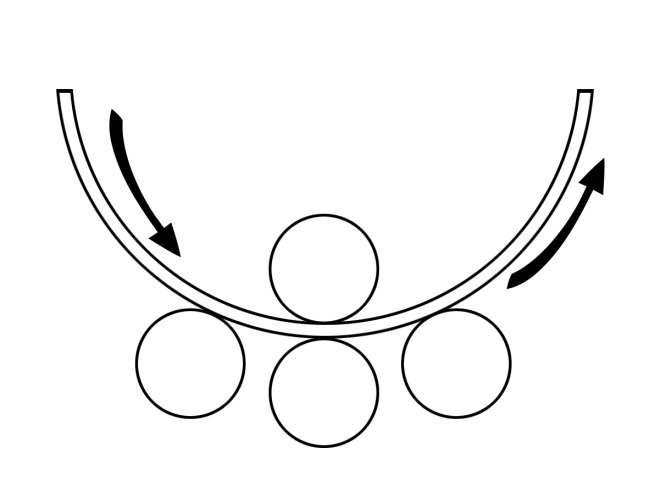

Na ilustracji mamy klasyczny przykład procesu zwijania blachy, który jest szeroko stosowany w przemyśle metalowym, zwłaszcza przy produkcji rur, zbiorników czy elementów konstrukcyjnych wymagających kształtu walcowego. Zwijanie polega na stopniowym formowaniu prostoliniowej blachy w łuk lub pełny cylinder, wykorzystując układ trzech lub więcej walców. Dzięki temu można uzyskać bardzo precyzyjne promienie gięcia, co ma ogromne znaczenie np. w produkcji rur o dużej średnicy albo zbiorników ciśnieniowych. W tym procesie bardzo ważna jest kontrola nacisku i równomiernego przesuwania walców, żeby nie doszło do deformacji czy pofałdowania materiału – tu już naprawdę liczy się doświadczenie operatora. Z mojego doświadczenia wynika, że właśnie zwijanie jest uznawane za jedną z najbardziej uniwersalnych metod kształtowania blach, bo pozwala na dużą elastyczność zarówno pod kątem grubości materiału, jak i promienia gięcia. W normach branżowych – jak choćby PN-EN 1011 dotyczącej obróbki plastycznej – zwraca się uwagę na dobór odpowiedniego układu walców oraz parametrów procesu dla uzyskania wysokiej jakości wyrobów. W praktyce ten proces często łączy się z dodatkowymi operacjami, np. spawaniem, szczególnie przy produkcji rur. Warto pamiętać też, że samo zwijanie nie jest tym samym, co zaginanie czy walcowanie na gorąco – tutaj materiał nie jest rozciągany na krawędzi, tylko równomiernie formowany na całej szerokości.

Analizując pozostałe odpowiedzi, można zauważyć, że każda z nich odnosi się do innych, dość charakterystycznych procesów obróbki blach, które mogą być łatwo ze sobą mylone, zwłaszcza na etapie nauki. Walcowanie to operacja, w której blacha przechodzi przez pary walców w celu zmniejszenia jej grubości i nadania określonych własności mechanicznych, ale zasadniczo efekt końcowy to płaska, ewentualnie lekko pofalowana taśma, a nie element zakrzywiony w łuk czy walec. W praktyce walcowanie wykorzystuje się głównie do produkcji arkuszy i taśm stalowych, gdzie kluczowa jest kontrola grubości i tekstury powierzchni, a nie kształtowanie w przestrzeni. Z kolei wywijanie dotyczy zwykle obrzeży lub krawędzi blachy – polega na wygięciu fragmentu blachy pod określonym kątem, często w celu wzmocnienia brzegu albo przygotowania do połączeń, ale nie zmienia zasadniczo całego kształtu elementu, jak to ma miejsce podczas zwijania. Zaginanie natomiast to proces, gdzie kształtuje się blachę na giętarce lub prasie, tworząc ostre zagięcia (np. pod kątem 90°), co jest typowe przy produkcji profili, szafek metalowych czy obudów. Moim zdaniem najczęstszą pułapką przy tych pytaniach jest utożsamianie dowolnego kształtowania blachy z walcowaniem lub zaginaniem – to się często zdarza przez nieprecyzyjne rozróżnienie narzędzi i ruchu materiału. Rysunek ewidentnie pokazuje formowanie łuku przez walce, co praktycznie wyklucza zarówno walcowanie w klasycznym rozumieniu, jak i zaginanie czy wywijanie. Warto zawsze zadać sobie pytanie o cel procesu: czy zmienia się grubość (walcowanie), czy tylko kształt (zwijanie), czy może tylko fragment krawędzi lub lokalne zagięcie (wywijanie, zaginanie). Takie rozróżnienie to podstawa w praktyce zawodowej i codziennej pracy przy maszynach do obróbki plastycznej metali.