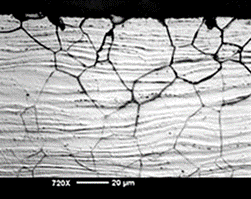

Międzykrystaliczna korozja to temat, który w praktyce często wywołuje spore zamieszanie, bo jej skutki bywają groźne, choć na pierwszy rzut oka uszkodzenie może być ledwo widoczne z zewnątrz. Na zdjęciu wyraźnie widać, że proces korozji przebiega głównie wzdłuż granic ziaren metalu – to właśnie typowy obraz korozji międzykrystalicznej, czyli takiej, która niszczy materiał od środka, atakując granice ziaren. Najczęściej spotyka się ją w przypadku stali nierdzewnych, szczególnie po spawaniu lub niewłaściwej obróbce cieplnej, kiedy dochodzi do wytrącania się węglików chromu. W praktyce oznacza to, że nawet stal z dużą zawartością chromu może szybko stracić odporność na korozję, jeśli nie przestrzega się procedur związanych np. z wyżarzaniem. Moim zdaniem to jest jedna z najważniejszych rzeczy, które trzeba rozumieć w branży metalurgicznej – czasem błędne parametry procesów potrafią zniszczyć cały element, mimo że materiał sam w sobie byłby odporny na korozję ogólną. W praktyce przemysłowej, szczególnie w instalacjach chemicznych czy energetyce, bardzo pilnuje się kontroli czasu i temperatury obróbki cieplnej oraz stosuje się stale niskowęglowe, żeby zminimalizować ryzyko powstawania tej formy korozji. W normach, jak chociażby PN-EN ISO 3651-2 czy ASTM A262, są nawet specjalne testy korozyjne wykrywające podatność na korozję międzykrystaliczną. W sumie, to chyba jeden z tych tematów, które pokazują, że dobre praktyki produkcyjne mają realne przełożenie na trwałość i bezpieczeństwo konstrukcji.

Wiele osób myli czasem rodzaje korozji, bo objawy potrafią być podobne, a szczegóły rozróżniające widać dopiero pod mikroskopem lub w wynikach badań laboratoryjnych. Na przykład korozja chemiczna, choć rzeczywiście istnieje, dotyczy głównie reakcji powierzchniowych z otoczeniem, takich jak działanie kwasów, zasad czy gazów – prowadzi do równomiernego ubytku materiału na całej powierzchni, a nie tylko wzdłuż granic ziaren. Stąd w praktyce raczej nie zobaczymy charakterystycznego niszczenia wyłącznie na styku ziaren metalu. Z kolei korozja mechaniczna to nieco myląca nazwa, bo sugeruje udział procesów mechanicznych, takich jak ścieranie czy uderzenia, które same w sobie nie są klasyczną korozją. Często ludzie mylą z nią erozję lub zużycie tribologiczne. Natomiast korozja naprężeniowa, choć rzeczywiście jest groźna, bo prowadzi do pękania pod wpływem jednoczesnego działania naprężeń i środowiska korozyjnego, objawia się specyficznymi rysami i szczelinami, często przebiegającymi w sposób nieregularny – na zdjęciu raczej nie widać takich objawów, bo uszkodzenie koncentruje się na granicach ziaren, co nie odpowiada typowemu obrazowi korozji naprężeniowej. Moim zdaniem najczęstszym błędem jest patrzenie na korozję zbyt ogólnie, bez zwracania uwagi na mikrostrukturę i zależność od procesów produkcyjnych. W praktyce przemysłowej rozpoznanie rodzaju korozji pozwala dobrać odpowiednie działania zapobiegawcze, na przykład wyżarzanie rozpuszczające dla stali nierdzewnych lub stosowanie odpowiednich inhibitorów dla innych środowisk. Widać więc, że zrozumienie specyfiki korozji międzykrystalicznej w porównaniu do innych typów ma realny wpływ na bezpieczeństwo i trwałość elementów metalowych. Takie błędne rozpoznanie może prowadzić do powtarzających się awarii i kosztownych napraw, szczególnie tam, gdzie liczy się niezawodność i długa żywotność materiałów.