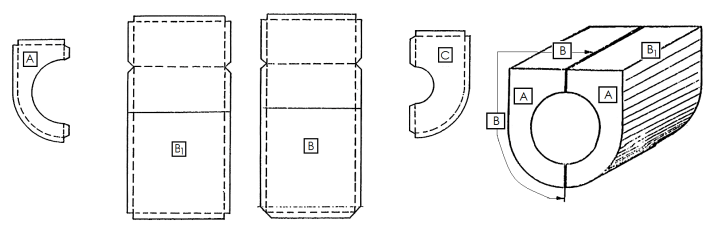

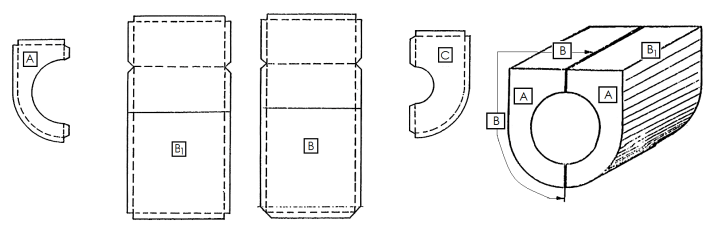

To jest bardzo charakterystyczny przykład rozwinięcia elementów, które po wytrasowaniu i wycięciu są składane w tzw. kaptur dwuczęściowy. Tego typu konstrukcja stosowana jest szczególnie tam, gdzie zachodzi potrzeba otulenia kształtki rurowej o dużej średnicy lub trudnym dostępie, albo przy izolacji zaworów. Kaptur dwuczęściowy powstaje z dwóch głównych połówek, które później są łączone na rurze lub armaturze. Z praktyki wiem, że takie rozwiązanie upraszcza montaż i demontaż podczas późniejszych prac serwisowych, bo nie trzeba rozcinać całej izolacji. Przy projektowaniu i trasowaniu takich rozwinięć trzeba pamiętać o uwzględnieniu zakładek, linii gięcia oraz tolerancji technologicznych – to jest podstawa dobrego wykonania i szczelności połączenia. Stosowanie kapturów dwuczęściowych jest szeroko opisane w normach branżowych, na przykład w wytycznych dotyczących izolacji termicznej rurociągów. W praktyce często spotyka się ten typ rozwiązania w instalacjach przemysłowych, gdzie kaptury dwuczęściowe pozwalają na szybki dostęp do zaworów bez niszczenia całej otuliny. Moim zdaniem, przy pracy na warsztacie dobrze mieć w pamięci takie rozwinięcia, bo ich prawidłowe wykonanie to nie tylko kwestia estetyki, ale też bezpieczeństwa i trwałości instalacji.

Patrząc na rozwinięcia przedstawionych elementów, łatwo można się pomylić – na pierwszy rzut oka zarówno jednoczęściowy, jak i dwuczęściowy króciec czy kaptur mogą wyglądać podobnie, szczególnie jeśli nie ma się wprawy w rozróżnianiu konstrukcji izolacyjnych. Jednakże kaptur jednoczęściowy najczęściej jest stosowany w przypadkach prostych, gdzie nie ma potrzeby dzielenia izolacji na części – w praktyce jego zastosowanie ogranicza się głównie do prostych odcinków rur, gdzie dostęp jest swobodny i nie przewiduje się częstego demontażu. Króciec jednoczęściowy z kolei jest stosunkowo rzadko używany do izolacji elementów zaworowych, bo nie zapewnia odpowiedniej szczelności i możliwości inspekcji. Króciec dwuczęściowy, choć jest już bardziej zaawansowany, również nie spełnia wymogów dla izolacji zaworów – jego konstrukcja nie uwzględnia kształtu i gabarytów armatury, przez co trudno nim objąć elementy o nieregularnych przekrojach czy wystających częściach. Najczęstszy błąd wynika z utożsamiania każdego podziału na dwie części z króćcem, a nie z kapturem – jest to typowe uproszczenie, które może prowadzić do nieprawidłowego doboru rozwiązania izolacyjnego. Z mojego doświadczenia wynika, że poprawny wybór konstrukcji izolacji zależy od kształtu i funkcji izolowanego elementu, a także od wymogów serwisowych i łatwości montażu. Branżowe dobre praktyki wyraźnie rozgraniczają zastosowanie kapturów do armatury i króćców do prostych odcinków rurociągów, co znajduje odzwierciedlenie zarówno w dokumentacji technicznej, jak i w normach dotyczących izolacji przemysłowych. Warto o tym pamiętać przy wyborze rozwinięć, żeby zapewnić trwałość i funkcjonalność izolacji w dłuższej perspektywie.