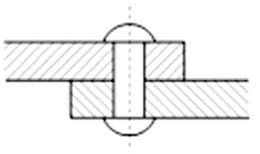

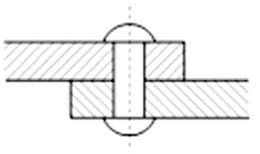

Nitowanie to klasyczna, choć ciągle stosowana metoda łączenia elementów konstrukcji, zwłaszcza tam, gdzie ważna jest trwałość i wytrzymałość połączenia, a jednocześnie nie można lub nie opłaca się stosować procesu spawania. Na przedstawionym rysunku widać charakterystyczny przekrój przez nit – element cylindryczny, który po zagnieceniu końców utrzymuje dwa łączone elementy razem. Cały sekret tkwi w tym, że nit po wbiciu i obrobieniu tworzy połączenie mechaniczne, bez potrzeby nadtapiania czy stosowania dodatkowych spoiw. Z mojego doświadczenia wynika, że nitowanie świetnie sprawdza się w miejscach narażonych na drgania czy cykliczne obciążenia, bo połączenia nie rozluźniają się tak łatwo jak np. śruby. Zresztą, w lotnictwie czy przy łączeniu cienkościennych profili stalowych nitowanie wciąż jest standardem. W branży przyjęło się, że tam gdzie dostęp do połączenia jest dwustronny, a materiał nie może być podgrzewany – lepiej postawić na nity. To połączenie jest proste, ale naprawdę skuteczne. Standardy takie jak PN-EN ISO 898-1 wyraźnie regulują wymagania dotyczące jakości i wytrzymałości nitowań. No, a jak się przyjrzeć choćby zabytkowym mostom czy wieży Eiffla, to widać, że dobrze zanitowane konstrukcje wytrzymują dziesiątki, jeśli nie setki lat.

Patrząc na przedstawiony rysunek łatwo się pomylić, jeśli nie posiada się doświadczenia praktycznego w rozpoznawaniu technologii połączeń. Wiele osób automatycznie myśli o spawaniu, bo to najpopularniejsza metoda trwałego łączenia metali, jednak na rysunku nie widać charakterystycznych spoin – ani pachwinowych, ani czołowych. Spawanie wymaga zresztą stopienia materiału i wykonania jednolitego połączenia, co zawsze pozostawia wyraźny ślad w postaci spoiny. Lutowanie natomiast stosuje się głównie do cienkich elementów lub instalacji elektrycznych, gdzie używa się spoiwa o niższej temperaturze topnienia niż spajane metale. Na rysunku brak typowej warstwy lutu i nie widać powierzchni kapilarnej – to zupełnie nie ten przypadek. Kołkowanie zaś, choć używane w stolarstwie czy czasem nawet w mechanice precyzyjnej, bazuje na wciskaniu (lub czasem klejeniu) kołka w przygotowany otwór, a nie na mechanicznym deformowaniu końców w celu utworzenia trwałego zakucia. Tutaj widać typowy nit – cylindryczny trzpień z charakterystycznie rozklepaną główką, która zabezpiecza przed wysunięciem. Moim zdaniem, częsty błąd to utożsamianie wszystkich połączeń cylindrycznym elementem z kołkowaniem albo automatyczne zakładanie spawania, gdy chodzi o konstrukcje stalowe. W praktyce jednak każda z tych metod ma swoje konkretne zastosowania i ograniczenia – nie każda nadaje się do konstrukcji wsporczych narażonych na duże obciążenia dynamiczne. Warto przy rozwiązywaniu takich zadań zawsze spojrzeć na szczegóły technologiczne i rysunkowe, bo to właśnie one decydują o prawidłowej odpowiedzi.