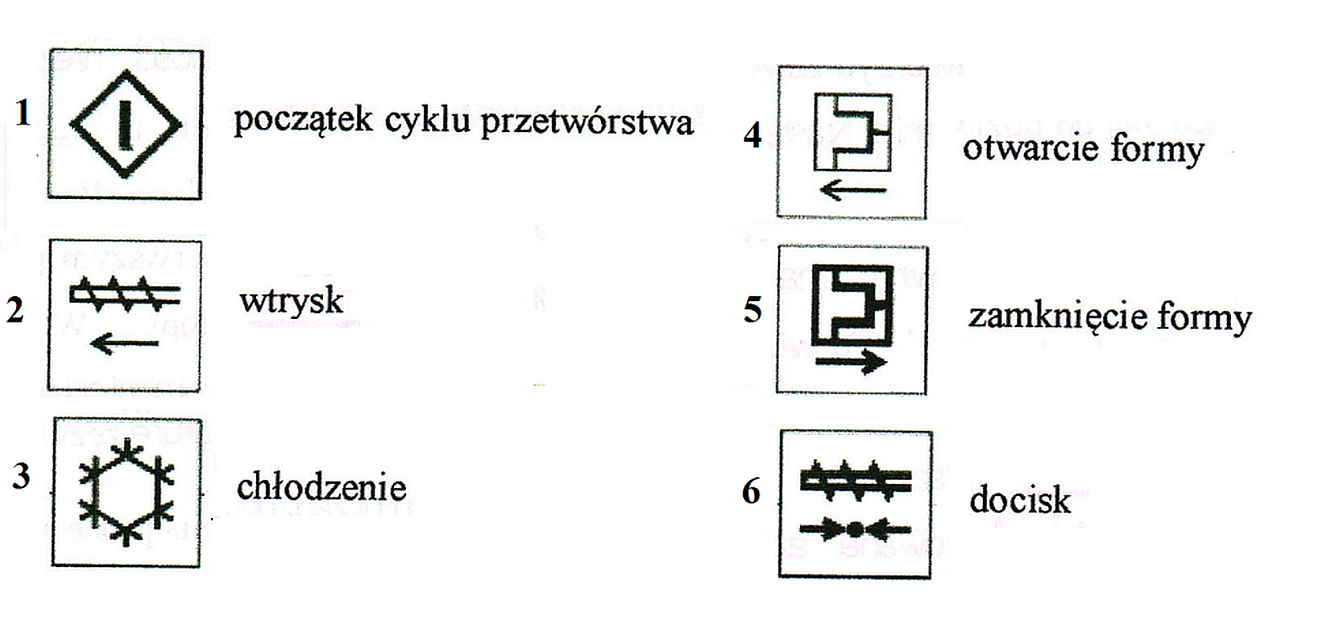

Sekwencja 2, 6, 3, 4 jest zgodna z rzeczywistym przebiegiem procesu przetwórstwa tworzyw sztucznych na wtryskarce. Najpierw następuje wtrysk tworzywa (2), czyli wprowadzenie uplastycznionego materiału do gniazda formy – to kluczowy etap, od którego zależy jakość wypraski. Następnie przechodzi się do docisku (6), który minimalizuje skurcz i zapobiega powstawaniu jam skurczowych – praktyka ta jest bardzo ważna, szczególnie przy wyrobach o większej grubości ścianek. Po docisku następuje chłodzenie (3), czyli utrwalanie kształtu wyrobu poprzez odbiór ciepła – długość tego etapu szczególnie wpływa na cykl produkcyjny i koszty wytwarzania. Na końcu otwieramy formę (4), aby wyjąć wyrób. Taki układ sekwencji jest standardem w branży i można go spotkać zarówno w dokumentacji technicznej, jak i w rzeczywistych ustawieniach maszyn we współczesnych narzędziowniach. W praktyce, jeśli choć jeden z tych etapów zostanie pominięty albo zamieniony kolejnością, mogą pojawić się poważne wady wypraski albo nawet uszkodzenie formy. Moim zdaniem warto zapamiętać tę kolejność, bo to podstawa prawidłowego programowania cyklu wtryskarki – a bez tego nie ma mowy o efektywnej produkcji.

Wiele osób błędnie zakłada, że cykl wtryskarki można rozpoczynać od zamknięcia lub otwarcia formy, ale zgodnie z dobrą praktyką technologiczną, kolejność tych operacji jest precyzyjnie określona przez normy branżowe i logikę procesu. Przykładowo, jeśli zamknięcie formy następuje zanim tworzywo zostanie wtryśnięte (tak jak sugerują niektóre odpowiedzi), cała sekwencja zostaje zaburzona, co prowadzi do poważnych problemów jakościowych lub nawet uszkodzenia formy. Często spotykanym błędem jest też pominięcie fazy docisku lub chłodzenia, przez co wypraska nie uzyskuje odpowiedniego kształtu i właściwości mechanicznych. W praktyce, jeśli najpierw otworzysz formę, a potem przejdziesz do chłodzenia lub docisku, system sterowania zgłosi błąd, a efekt końcowy będzie niezgodny z założeniami projektu. Ogólnie rzecz biorąc, błędne odpowiedzi wynikają głównie z niezrozumienia funkcji poszczególnych etapów – docisk jest zawsze po wtrysku, bo jego zadaniem jest dociśnięcie materiału do ścianek formy, by uniknąć skurczu. Chłodzenie jest po docisku, bo wtedy materiał już nie jest doprowadzany do formy. Otwieranie formy zawsze wykonuje się na końcu, żeby wyjąć gotowy produkt, gdy tworzywo już odpowiednio stwardnieje. W codziennej pracy z wtryskarkami te zasady są kluczowe i ich łamanie prowadzi do kosztownych przestojów lub strat materiałowych. Trzeba dobrze zrozumieć fizykę procesu i logikę sterowania – bez tego nie sposób efektywnie programować maszyn czy diagnozować późniejsze usterki.