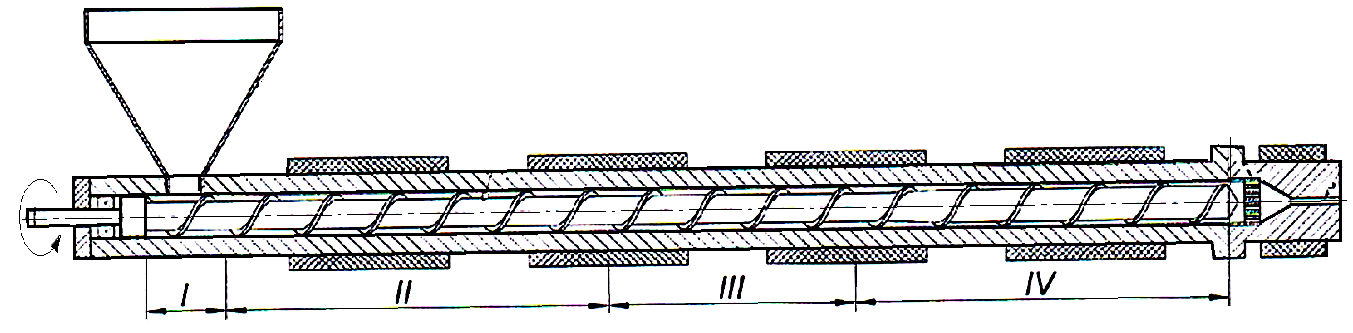

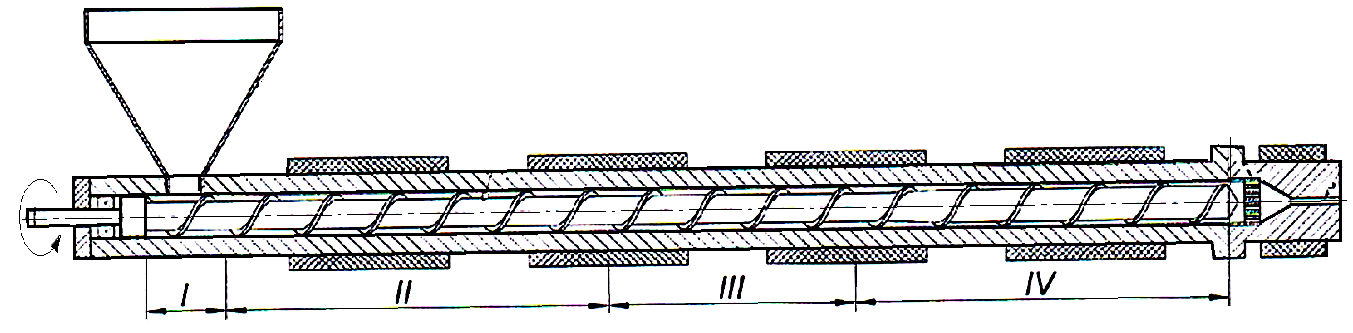

Kolejność procesów wytłaczania w jednoślimakowej wytłaczarce to coś, na co zawsze warto zwracać uwagę, szczególnie jeśli ktoś planuje pracować w przetwórstwie tworzyw sztucznych. Prawidłowa odpowiedź to: I – zagęszczanie, II – uplastycznianie, III – wymieszanie. Wynika to ze specyfiki budowy ślimaka i rozkładu temperatur w cylindrze. Na początku, w strefie podawczej, granulowany materiał jest zagęszczany przez obracający się ślimak i jego geometryczny kształt. Potem, w strefie uplastyczniania, materiał pod wpływem temperatury i nacisku przechodzi w stan plastyczny – to tu zachodzi topienie i rozluźnianie struktury ziaren. Dopiero po uplastycznieniu możliwe jest skuteczne wymieszanie, żeby wyeliminować wszelkie niejednorodności i zapewnić odpowiednią jakość wyrobu. W branży uważa się, że dobrze zaprojektowany ślimak zawsze rozdziela te strefy, bo tylko wtedy uzyskamy powtarzalność przetwórstwa i stabilność parametrów procesowych. Moim zdaniem ten temat jest kluczowy, bo w praktyce, np. przy produkcji folii czy profili, każda pomyłka w rozpoznaniu etapów prowadzi do wad wyrobu końcowego, np. smug, pęcherzy czy złej wytrzymałości. Warto jeszcze dodać, że w nowoczesnych liniach, nawet automatyka nadzoruje te strefy osobno, bo każda z nich wymaga innych ustawień temperatur i prędkości obrotowej.

W procesie wytłaczania na jednoślimakowej wytłaczarce bardzo łatwo wpaść w pułapkę błędnej kolejności procesów. Wiele osób sądzi, że wymieszanie powinno występować na początku, bo przecież mieszamy surowiec od razu po podaniu do cylindra. Jednak w rzeczywistości, zgodnie z technologią i budową maszyny, pierwszym etapem jest zagęszczanie granulatu. Ślimak w strefie podawczej działa jak tłok, który przesuwa i ściska materiał, zapewniając ciągłość transportu. Dalej, w strefie uplastyczniania, materiał jest topiony – to tu pod wpływem podgrzewania i wzrostu ciśnienia granulat zamienia się w jednorodną masę plastyczną. Dopiero po tym etapie możliwe jest efektywne wymieszanie, eliminujące wszelkie niedoskonałości strukturalne. Błędne przekonanie, że najpierw następuje wymieszanie, bierze się często z myślenia o kuchennym podejściu do mieszania składników – a w przemyśle kolejność wynika z fizyki procesu i konstrukcji ślimaka. Innym często spotykanym nieporozumieniem jest mylenie uplastyczniania z zagęszczaniem – choć oba procesy prowadzą do przekształcenia materiału, to jednak mają różne zadania i odbywają się w innych warunkach cieplnych i mechanicznych. W praktyce przemysłowej, każde przesunięcie tych faz skutkuje problemami z ujednoliceniem materiału, wydajnością i jakością produktu, dlatego tak duży nacisk kładzie się na znajomość tej sekwencji – również w wytycznych technicznych producentów maszyn czy normach ISO dotyczących przetwórstwa tworzyw.