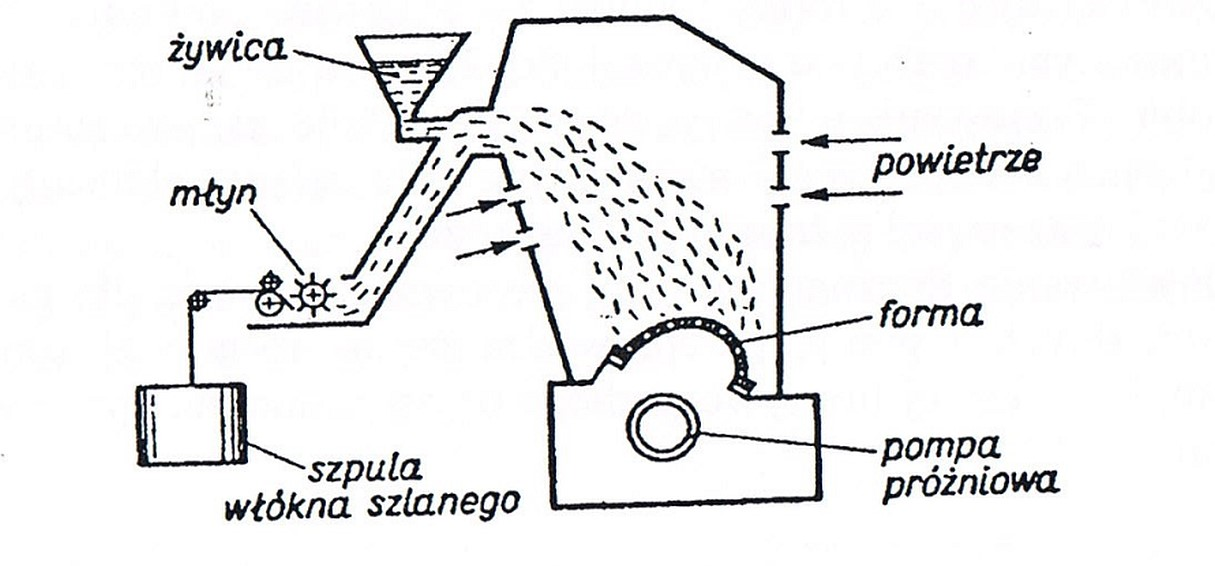

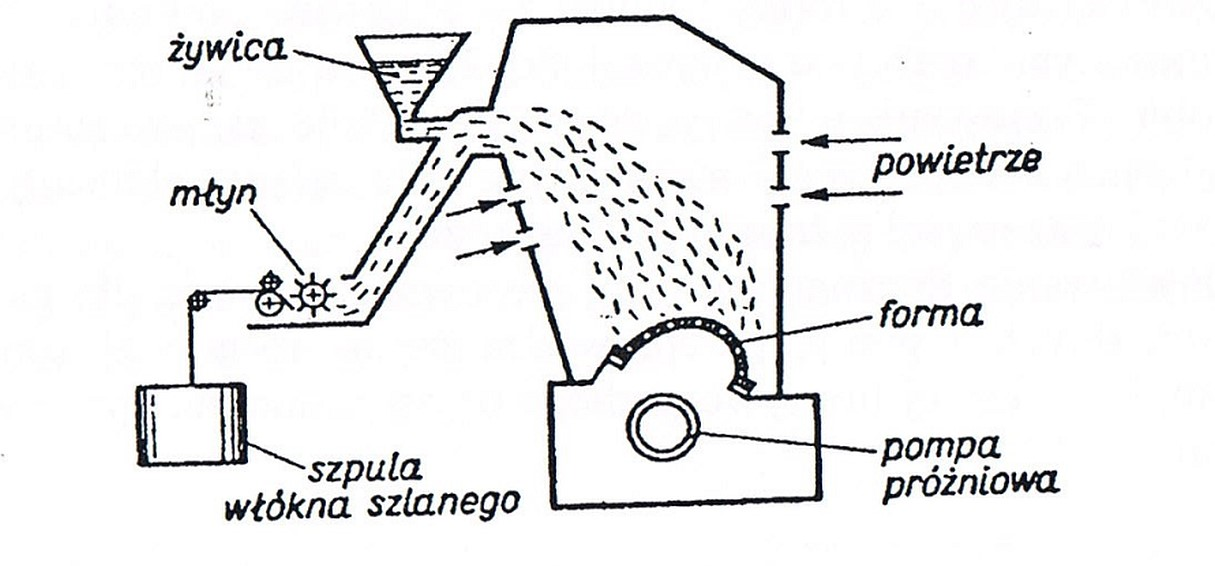

To właśnie przykład urządzenia do obróbki wstępnej, które spotyka się w przemyśle tworzyw sztucznych, zwłaszcza przy produkcji elementów z włókna szklanego i żywic. Schemat pokazuje proces, w którym włókno szklane jest rozwijane ze szpuli i rozdrabniane w młynie. Następnie miesza się je z żywicą, a całość trafia do formy, gdzie pod wpływem powietrza i działania pompy próżniowej następuje uformowanie wyrobu. Obróbka wstępna polega tutaj na odpowiednim przygotowaniu surowca – mieszaniu, rozdrabnianiu i połączeniu składników, zanim trafią do dalszych etapów produkcji. Z mojego doświadczenia wynika, że właściwe wykonanie obróbki wstępnej ma kolosalne znaczenie dla jakości końcowego produktu – to trochę jak fundament pod dom: jeśli tu coś zawalisz, potem trudno ratować sytuację. W branżowych standardach (np. ISO dotyczących kompozytów) wyraźnie podkreśla się rolę prawidłowego przygotowania mieszaniny wstępnej, bo wpływa to na jednorodność i właściwości wytrzymałościowe gotowych elementów. Praktyka pokazuje, że zaniedbania na tym etapie mogą powodować pęcherze powietrza lub nierównomierne rozłożenie włókien, co potem wychodzi w testach lub – co gorsza – podczas użytkowania. Dlatego tak ważna jest świadomość, że bez dobrze przeprowadzonej obróbki wstępnej nie da się osiągnąć wysokiej jakości w branży materiałów kompozytowych.

Patrząc na ten schemat, można łatwo się pomylić, bo pojawiają się takie pojęcia jak forma czy pompa próżniowa, które czasem mylnie kojarzą się z końcowymi etapami wykańczania detali, czyli obróbką powierzchniową lub ulepszającą. Jednak w tym przypadku proces skupia się przede wszystkim na przetwarzaniu surowca – rozdrabnianiu włókna szklanego i mieszaniu go z żywicą, zanim jeszcze powstaną ostateczne kształty czy właściwości produktu. To nie jest też klasyczna obróbka wiórowa, bo nie mamy tu do czynienia z typowym usuwaniem nadmiaru materiału narzędziem skrawającym – jak podczas toczenia, frezowania czy wiercenia metali. Obróbka wiórowa dotyczy głównie metali i polega na precyzyjnym nadawaniu wymiarów przez usuwanie wiórów, a tutaj bardziej chodzi o przygotowanie mieszanki z półproduktów. Z kolei obróbka powierzchniowa polega na poprawianiu cech zewnętrznych wyrobu już po uformowaniu, na przykład przez polerowanie, malowanie, lakierowanie czy nakładanie powłok ochronnych. Co więcej, obróbka ulepszająca odnosi się zwykle do procesów zmieniających strukturę lub właściwości materiału już po jego uformowaniu – takich jak hartowanie, wyżarzanie czy ulepszanie cieplne. Tutaj nie ma jeszcze gotowego detalu, który poddaje się takim działaniom, bo wszystko zaczyna się na etapie mieszania i przygotowania komponentów. Typowym błędem jest zakładanie, że każde urządzenie z formą to już od razu wykończeniówka lub obróbka końcowa – tymczasem w wielu technologiach kompozytowych najważniejsze rzeczy dzieją się na samym początku, zanim jeszcze powstanie konkretny detal. Moim zdaniem warto bardzo dokładnie analizować, co faktycznie dzieje się w pokazanym procesie i na jakim etapie produkcji jesteśmy, żeby nie popaść w automatyzm skojarzeń i nie przegapić prawdziwej funkcji urządzenia.