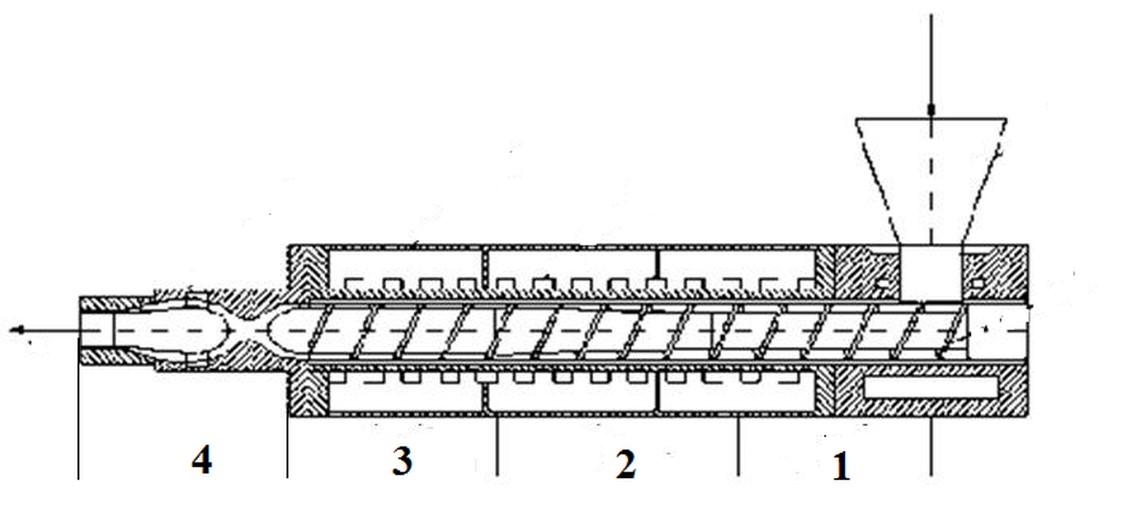

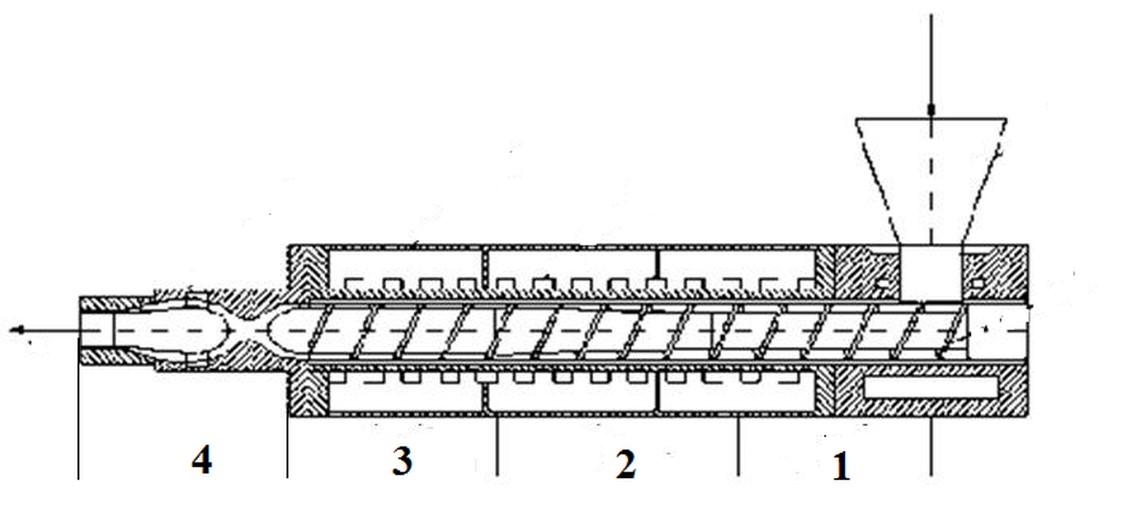

Prawidłowa odpowiedź wynika z konstrukcji i zasady działania wytłaczarki ślimakowej. Strefa oznaczona cyfrą 1 to tzw. strefa zasilania (podawania surowca). W tej części do cylindra trafia granulat lub proszek, który jest jeszcze w temperaturze otoczenia, czyli najniższej w całym procesie. Dopiero dalej, w kolejnych strefach, surowiec zaczyna być podgrzewany i uplastyczniany przez grzałki oraz tarcie powstałe w wyniku ruchu ślimaka. Moim zdaniem dobrze to rozumieć, bo w praktyce, jeśli temperatura w tej strefie byłaby wyższa niż powinna, to często pojawiają się problemy z równomiernym dozowaniem materiału — granulat potrafi się sklejać lub zatykać lejek. Branżowe standardy, np. wytyczne firm produkujących wytłaczarki, jasno wskazują, że tylko w tej części utrzymuje się najniższy poziom ciepła, aby materiał nie zaczął się topić za wcześnie. Późniejsze strefy – kompresji, plastyfikacji i homogenizacji – są sukcesywnie coraz cieplejsze, by zapewnić właściwe uplastycznienie i jednorodność masy. Warto pamiętać, że prawidłowy profil temperaturowy jest kluczowy dla jakości wyrobu, np. folii czy profili, bo wpływa na wytrzymałość i strukturę gotowego produktu. Z mojego doświadczenia najlepiej widać to, gdy testuje się różne ustawienia na produkcji – drobna zmiana temperatury w strefie 1 od razu potrafi odbić się na przebiegu całego procesu.

Proces wytłaczania opiera się na precyzyjnym zarządzaniu temperaturą w poszczególnych strefach cylindra. Jednym z częstszych błędów jest zakładanie, że najniższą temperaturę mamy na końcu cylindra, czyli tuż przed dyszą lub w strefie homogenizacji. Takie myślenie bywa intuicyjne, bo wydaje się, że materiał zbliżając się do wylotu powinien już stygnąć. Jednak w praktyce przemysłowej to nie działa w ten sposób. W rzeczywistości, im bliżej końca wytłaczarki, tym wyższa temperatura — to właśnie tam granulat jest już w pełni uplastyczniony, jednorodny i gotowy do dalszego formowania. Strefa oznaczona cyfrą 2, często nazywana strefą kompresji, służy głównie do zagęszczania i wstępnego uplastyczniania, więc temperatura jest tam już wyższa niż na początku. Strefa 3 odpowiada za plastyfikację i homogenizację, a więc tutaj temperatura osiąga swoje maksimum, by materiał był możliwie jednorodny. Na końcu, w strefie 4 (przed dyszą), również utrzymuje się wysoką temperaturę, ponieważ gotowy do formowania materiał nie może zastygnąć przed wylotem. Jednym z typowych nieporozumień jest traktowanie końcówki cylindra jako miejsca, gdzie materiał się chłodzi, co nie znajduje odzwierciedlenia ani w normach branżowych, ani w praktyce produkcyjnej. W rzeczywistości strefa zasilania, oznaczona numerem 1, to miejsce o najniższej temperaturze – tam materiał jeszcze nie zaczął się topić, a jego temperatura to praktycznie temperatura otoczenia plus ewentualne niewielkie podgrzanie. Ignorowanie tej zasady często prowadzi do trudności w dozowaniu lub problemów z jakością wyrobu. Warto dokładniej analizować schematy technologiczne i konsultować się z dokumentacją producentów maszyn, bo dobry profil temperaturowy to podstawa wytłaczania.