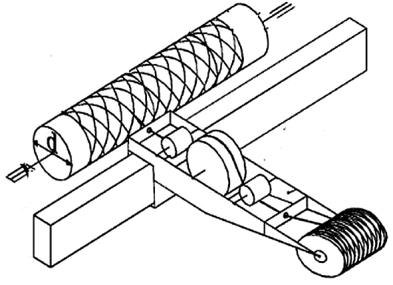

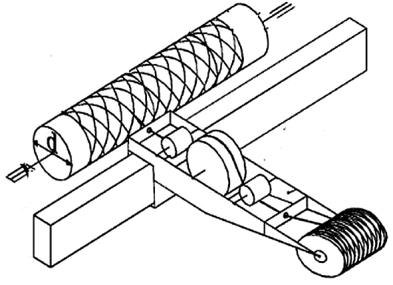

No to jest bardzo charakterystyczny rysunek, typowy dla procesu nawijania, szczególnie wykorzystywanego przy wytwarzaniu laminatów konstrukcyjnych, na przykład rur czy zbiorników z kompozytów. W nawijaniu, włókno (np. szklane albo węglowe) jest przesycane żywicą i precyzyjnie układane na obracającym się rdzeniu – właśnie jak na tym rysunku, gdzie widać spiralnie układane warstwy materiału. Ta metoda pozwala uzyskać bardzo dobre właściwości wytrzymałościowe laminatu, bo kierunek ułożenia włókien jest dokładnie kontrolowany. W przemyśle stosuje się ją, gdy trzeba uzyskać powtarzalność i wysoką jakość, zwłaszcza dla rur ciśnieniowych, kadłubów czy zbiorników do agresywnych mediów. Ciekawostka – różne kąty nawijania pozwalają wpływać na odporność laminatu na różne rodzaje sił, więc można projektować strukturę pod konkretne potrzeby. Według norm branżowych, np. PN-EN ISO 1268-5, proces nawijania uznaje się za jedną z najefektywniejszych technologii dla produkcji elementów cylindrycznych z kompozytów. W praktyce bardzo często spotykam się z tym, że początkujący mają problem, żeby rozróżnić nawijanie od innych metod, bo wizualnie czasem są podobne do powlekania, ale jednak tutaj kluczowa jest kontrola ścieżki włókien i obracanie rdzenia. Ta technika daje bardzo dużą powtarzalność, co docenia się w branżach wymagających certyfikowanych produktów, np. w lotnictwie, energetyce czy motoryzacji. Generalnie, jeśli widzisz precyzyjnie nawinięte warstwy na walcu – to praktycznie zawsze będzie nawijanie.

Z mojego doświadczenia wynika, że sporo osób w pierwszym kontakcie myli procesy kalandrowania, natryskiwania, powlekania z nawijaniem, bo wszystkie mają coś wspólnego z kształtowaniem powierzchni czy nakładaniem warstw. Jednak klucz tkwi w detalach. Kalandrowanie to głównie prasowanie materiału pomiędzy walcami w celu uzyskania płaskiej, cienkiej warstwy – raczej nie tworzy struktury warstwowej na rdzeniu, tylko pozwala na produkcję folii czy arkuszy. Natryskiwanie polega na rozpylaniu żywicy z ciętym włóknem na formę, najczęściej stosowane do wykładzin czy pokryć o nieregularnych kształtach, ale tam nie ma kontroli nad kierunkiem włókien, przez co właściwości mechaniczne są mniej przewidywalne niż w nawijaniu. Powlekanie natomiast to technika nanoszenia cienkiej warstwy substancji na powierzchnię innego materiału, często stosowana w celu poprawy właściwości chemicznych lub mechanicznych, jednak nie tworzy się wtedy kompozytu o kontrolowanej strukturze warstwowej, tylko raczej chodzi o zabezpieczenie lub nadanie dodatkowej funkcji. Typowym błędem jest utożsamianie powlekania z nawijaniem, bo oba procesy mogą się odbywać na obracających się elementach, ale różni je fundamentalnie zakres kontroli nad budową finalnego produktu. Nawijanie to proces, w którym naprawdę istotna jest kolejność, kąt oraz liczba warstw włókien, bo to właśnie one decydują o wytrzymałości produktu końcowego. Standardy branżowe jasno określają, że tylko nawijanie umożliwia uzyskanie laminatów o właściwościach inżynierskich, które są wymagane chociażby w przemyśle chemicznym, energetycznym czy lotniczym. Jeśli zależy nam na powtarzalności i najwyższej jakości konstrukcji rurowych czy zbiorników ciśnieniowych z kompozytów, trudno znaleźć lepszą metodę niż nawijanie. Warto pamiętać, że różnica pomiędzy tymi technologiami wynika z ich przeznaczenia i efektu końcowego, a nie tylko samego sposobu nanoszenia materiału na podłoże.