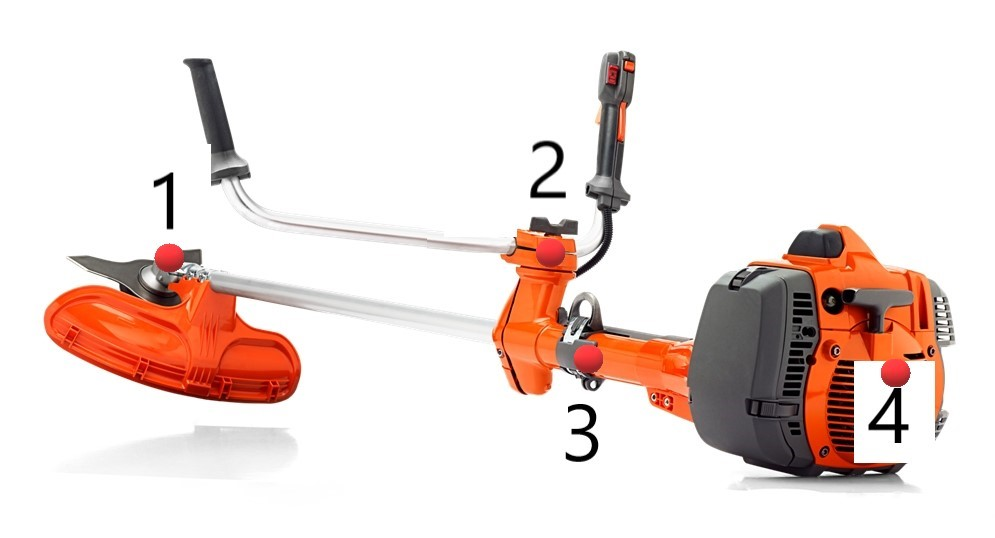

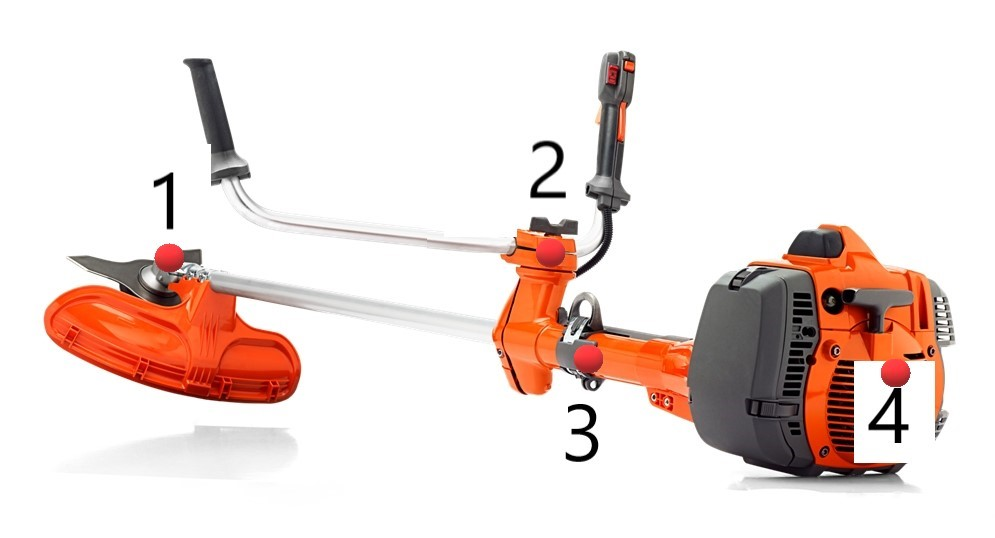

Prawidłowo wskazana została śruba oznaczona numerem 1, która służy do smarowania przekładni kątowej wału wycinarki. Takie rozwiązanie to już praktycznie branżowy standard – regularne smarowanie tej części wpływa bezpośrednio na trwałość całego układu napędowego, bo przekładnia kątowa przenosi największe siły z silnika na głowicę tnącą. W praktyce przy profesjonalnym serwisowaniu urządzeń zawsze zwraca się uwagę, by nie zaniedbywać tej czynności; sucha przekładnia szybko się przegrzewa, co skutkuje kosztownymi awariami. Spotkałem się też z sytuacjami, gdy ktoś pomijał to miejsce i już po kilku miesiącach konieczna była wymiana całego mechanizmu. Warto wiedzieć, że producenci w instrukcjach obsługi zalecają okresowe smarowanie przekładni co kilkanaście godzin pracy lub częściej, jeśli warunki są ciężkie (np. pył, wilgoć). Stosuje się tutaj dedykowane smary do przekładni wysokobrotowych, które mają odpowiednią lepkość i odporność na wysoką temperaturę. Z mojego doświadczenia wynika, że nawet najlepszy sprzęt bez tej rutynowej konserwacji długo nie pociągnie – naprawdę opłaca się przyzwyczaić do tej czynności. Poza tym, jeśli ktoś planuje dłuższą pracę, to szybkie sprawdzenie i ewentualne uzupełnienie smaru w tym właśnie miejscu jest po prostu dobrą praktyką – nie ma co tego lekceważyć, bo to mały wysiłek a duża korzyść.

Wybierając inne oznaczenia niż numer 1, można się łatwo pomylić, bo choć wszystkie widoczne śruby i punkty mają swoją konkretną funkcję, tylko jedna faktycznie odpowiada za smarowanie przekładni kątowej wału wycinarki. W praktyce bardzo często użytkownicy mylą śruby mocujące uchwyty lub obudowy z punktami serwisowymi. Przykładowo, śruba oznaczona numerem 2 najczęściej służy do mocowania uchwytu lub dźwigni gazu – w żaden sposób nie jest związana z układem przeniesienia napędu czy smarowaniem. Z kolei śruba oznaczona numerem 3 znajduje się przy miejscu mocowania wału do obudowy silnika, ale to zwykle element odpowiadający za sztywność konstrukcji i połączenie poszczególnych części; nie ma bezpośredniego kontaktu z przekładnią. Numer 4 to najczęściej wlew oleju do silnika dwusuwowego albo dostęp serwisowy do filtrów – w praktyce oddalony od przekładni kątowej, zatem nie wpływa na jej kondycję czy smarowanie. Typowym błędem jest założenie, że każda widoczna śruba techniczna pełni funkcję serwisową lub konserwacyjną, ale niestety w wycinarkach tylko niektóre miejsca są przystosowane do uzupełniania smaru. Właśnie przekładnia kątowa wymaga takiej obsługi, bo w niej zachodzą największe tarcia – jej regularna konserwacja znacząco wydłuża żywotność urządzenia. Z mojego punktu widzenia częste pomyłki biorą się z braku znajomości konkretnych rozwiązań konstrukcyjnych i czytania instrukcji na skróty. Dlatego zaleca się dokładną identyfikację punktów smarowania, najlepiej w oparciu o schemat producenta lub wyraźne oznaczenia na obudowie. Takie podejście zapewnia nie tylko sprawność narzędzia, ale również bezpieczeństwo podczas pracy – uszkodzona przekładnia może prowadzić do nieprzewidzianych sytuacji, a nawet wypadków. Moim zdaniem warto zawsze sprawdzać i smarować przekładnię zgodnie z zaleceniami, bo to procentuje w dłuższej perspektywie czasu.