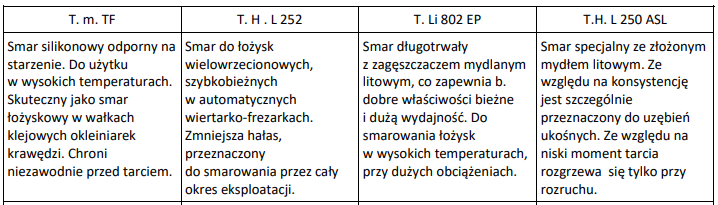

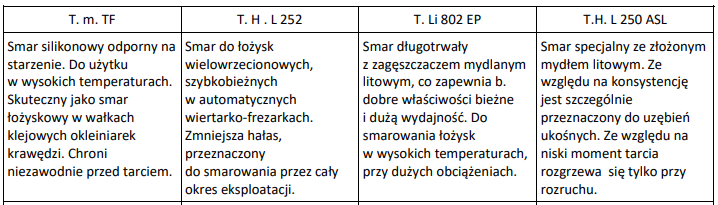

Odpowiedź T.H. L 250 ASL jest jak najbardziej trafiona, ponieważ ten smar został zaprojektowany z myślą o specyficznych wymaganiach przekładni zębatych o zębach skośnych. Przekładnie skośne, przez swoją konstrukcję, generują znacznie większe siły osiowe i obciążenia powierzchniowe niż zwykłe przekładnie walcowe. Potrzebują przez to smaru o niskim momencie tarcia przy rozruchu oraz takiego, który nie traci właściwości pod wpływem temperatury i nie wycieka z zębów podczas pracy. T.H. L 250 ASL, dzięki bazie złożonej na mydle litowym i specjalnej konsystencji, idealnie nadaje się do takich zastosowań – minimalizuje ryzyko zatarcia podczas startu oraz utrzymuje właściwy film smarny przez cały cykl pracy. To rozwiązanie zgodne z zaleceniami producentów maszyn i normami branżowymi (np. DIN 51502 czy ISO 6743-9), gdzie podkreśla się znaczenie doboru odpowiedniego środka smarnego do zębów skośnych. Z mojego doświadczenia wynika, że korzystanie z tego typu smaru zwiększa trwałość przekładni i zmniejsza ilość nieplanowanych przestojów. W praktyce przekładnie zębate skośne występują np. w skrzyniach biegów, napędach przemysłowych czy dużych maszynach budowlanych – wszędzie tam, gdzie niezawodność i ochrona przed zużyciem są kluczowe. Tak przy okazji, warto wiedzieć, że nie każdy smar do zębów prostych poradzi sobie w pracy z przekładniami skośnymi – właśnie dlatego wybór T.H. L 250 ASL jest tak istotny dla trwałości całego układu.

Przy wyborze odpowiedniego smaru do przekładni zębatych, a zwłaszcza do zębów skośnych, bardzo łatwo popełnić błąd i sięgnąć po środek, który nie do końca odpowiada wymaganiom pracy takiego mechanizmu. Często można spotkać się z przekonaniem, że smar silikonowy, jak T. m. TF, sprawdzi się wszędzie tam, gdzie potrzebna jest odporność na wysokie temperatury czy ochrona przed tarciem, ale to za mało w przypadku przekładni skośnych. One wymagają o wiele lepszych właściwości w zakresie utrzymywania filmu smarnego przy dużych obciążeniach powierzchniowych i specyficznych ruchach ślizgowych. Z kolei smary typu T. H. L 252 – nawet jeśli są dobre do łożysk wielowrzecionowych czy szybkobieżnych, nie nadają się do zębów przekładni, bo są projektowane głównie z myślą o minimalizacji hałasu i długotrwałym smarowaniu łożysk, a nie o wytrzymywaniu wysokich nacisków występujących na powierzchniach zębów skośnych. Podobnie T. Li 802 EP, mimo że jest smarem długotrwałym do łożysk i zapewnia dobrą ochronę przy dużych obciążeniach, nie został specjalnie przystosowany do pracy z przekładniami o konkretnych wymaganiach dotyczących rozruchu i smarowania zębów ukośnych. Typowym błędem jest sugerowanie się samą wytrzymałością na wysokie temperatury lub trwałością smaru, bez spojrzenia na jego skład i właściwości tribologiczne pod kątem konkretnych aplikacji. Branżowe normy i wytyczne (np. DIN 51502, ISO 6743-9) wyraźnie podkreślają, że nie każdy uniwersalny smar spełni wyśrubowane wymagania nowoczesnych przekładni skośnych. Dlatego tak ważne jest, żeby zawsze czytać dokładnie opisy i dobierać smar do specyficznego zastosowania, a nie tylko kierować się ogólną odpornością czy popularnością produktu. Tylko wtedy można mieć pewność, że mechanizm będzie działał niezawodnie, a koszty eksploatacji i ryzyko awarii nie wzrosną niepotrzebnie.