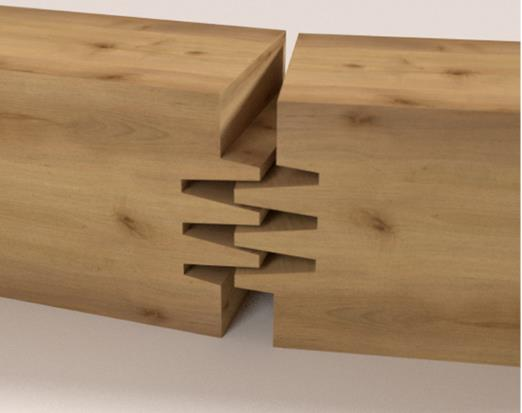

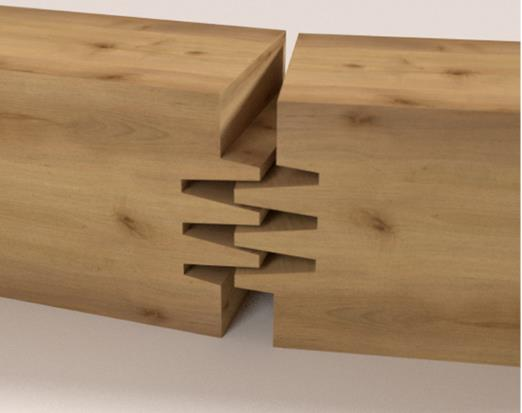

To właśnie złącze wczepowe klinowe widzisz na tym rysunku. Takie połączenie jest jednym z najbardziej charakterystycznych, jeśli chodzi o stolarkę tradycyjną i nowoczesną. Z mojego doświadczenia wynika, że wczep klinowy jest stosowany tam, gdzie liczy się zarówno wytrzymałość, jak i estetyka, na przykład przy łączeniu długich elementów belek konstrukcyjnych lub w produkcji schodów czy mebli wyższej klasy. Klinowe kształty zębów powodują, że połączenie ma dużą powierzchnię styku, co przekłada się na większą odporność na wyrywanie i ścinanie. Dodatkowo, taki układ „zębów” powoduje samohamowność złącza, a więc nawet gdy drewno pracuje pod wpływem wilgotności, złącze nie luzuje się i nie rozchodzi. Standardy branżowe, szczególnie PN-EN 1912 czy wytyczne ITB, zalecają ten rodzaj złącza w miejscach narażonych na zmienne obciążenia. Warto też wiedzieć, że profesjonalne wykonanie takiego wczepu wymaga precyzji – zarówno przy trasowaniu, jak i wycinaniu, bo najmniejszy błąd może pogorszyć nośność połączenia. Osobiście uważam, że jeśli ktoś potrafi wykonać takie złącze ręcznie, to naprawdę zna się na rzemiośle. Trochę pracy przy tym jest, ale efekty są tego warte, bo konstrukcja jest solidna, a przy okazji wygląda bardzo fachowo.

Wielu uczniów myli złącze wczepowe klinowe z innymi rodzajami połączeń, głównie przez podobieństwa wizualne na pierwszy rzut oka. Złącze stykowe skośne to nic innego jak połączenie dwóch elementów poprzez ścięcie ich końców pod kątem – niestety, takie rozwiązanie nie daje dużej powierzchni styku i nie zapewnia odpowiedniej wytrzymałości przy większych obciążeniach, dlatego stosuje się je głównie tam, gdzie nie działa siła rozciągająca czy ścinająca. Zakładkowe ścięte polega na nałożeniu na siebie dwóch elementów po odpowiednim wycięciu części materiału, często pod kątem – dobre na połączenia poprzeczne, ale zupełnie nie przypomina wczepów klinowych, bo nie ma tam wzajemnie zazębiających się „zębów”. Jeśli chodzi o wpustowe przerywane, to jest to złącze z wyciętymi wpustami (rowkami) i wypustami (występami), które są od siebie oddzielone. W praktyce stosuje się je w szafkach, podłogach czy oknach, gdzie liczy się szybki montaż i demontaż, ale nie tak wysoka wytrzymałość jak w połączeniach klinowych. Moim zdaniem, najczęstszy błąd to patrzenie tylko na zewnętrzny kształt złącza, a nie analizowanie zasady działania – wczep klinowy zawsze będzie miał te charakterystyczne, ukośne „zęby”, które przenoszą obciążenia nie tylko przez tarcie, ale i przez wzajemne blokowanie elementów. Dobre praktyki stolarskie uczą, żeby dobierać złącze do typu obciążeń i funkcji konstrukcji – i tu właśnie klinowy wczep sprawdza się najlepiej przy długich elementach narażonych na siły rozciągające lub ścinające. Warto o tym pamiętać przy rozpoznawaniu złączy na rysunkach technicznych. Widać, że temat jest nieoczywisty i tu właśnie widać, jak ważna jest znajomość szczegółów technicznych, a nie tylko sam wygląd połączenia.