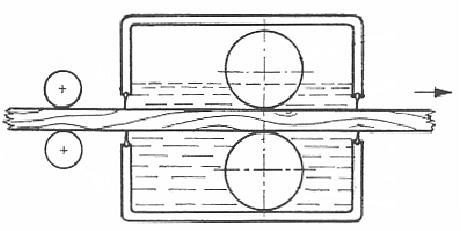

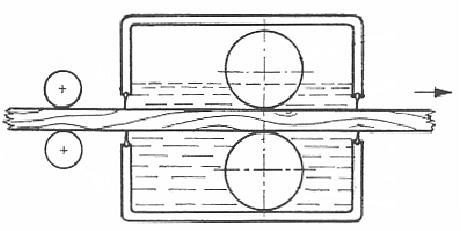

To właśnie przeciąganie jest przedstawione na tym schemacie i – moim zdaniem – to jedno z bardziej efektywnych rozwiązań do równomiernego nanoszenia powłok lakierniczych na elementy o prostym, podłużnym kształcie, jak deski czy listwy. Cały bajer tkwi w tym, że materiał przechodzi przez wannę z lakierem i szczeliny, często ustalone przez specjalne rolki czy szczotki. Dzięki temu lakier jest rozprowadzany równomiernie na całej powierzchni, a nadmiar zostaje ściągnięty z powrotem do zbiornika – praktyczne i ekonomiczne. W branży uważa się tę metodę za bardzo powtarzalną, bo praktycznie niweluje błędy ludzkie znane z natrysku ręcznego czy polewania. Warto podkreślić, że przeciąganie minimalizuje straty materiału i pozwala uzyskać powłoki o stałej grubości, co jest istotne np. przy lakierowaniu elementów stolarki otworowej, listew przypodłogowych czy nawet profili aluminiowych. Standardy, jak PN-EN ISO 12944, jasno wskazują korzyści płynące z precyzyjnego nanoszenia powłok ochronnych. Osobiście doceniam ten proces za jego prostotę i możliwość łatwej automatyzacji. Warto wiedzieć, że urządzenia do przeciągania są szeroko stosowane w liniach lakierniczych w fabrykach, gdzie wydajność i jakość mają kluczowe znaczenie. Przy większych produkcjach trudno sobie wyobrazić użycie innej technologii.

Często można się pomylić, patrząc na taki schemat, bo metody nanoszenia wyrobów lakierniczych bywają do siebie pozornie podobne. Zanurzanie polega na całkowitym zanurzeniu elementu w kąpieli lakierniczej, co daje dobrą ochronę, ale zwykle stosuje się je do mniejszych detali, bo ciężko kontrolować grubość powłoki na dużych powierzchniach. Widziałem, jak przy zanurzaniu powstają zacieki na elementach płaskich – przy przeciąganiu ten problem jest dużo mniejszy. Polewanie natomiast to bardziej dynamiczny proces – wyrobem malarskim zalewa się powierzchnię, a nadmiar spływa. Ten sposób jest stosowany często w produkcji masowej, ale w rzeczywistości raczej nie przypomina tego, co na schemacie, bo nie ma tu tej charakterystycznej kąpieli z rolkami formującymi warstwę. Natrysk, zarówno ręczny, jak i automatyczny, polega z kolei na rozpylaniu cieczy w postaci mgły, co pozwala malować nawet bardzo skomplikowane kształty, ale wymaga odpowiedniego przygotowania środowiska (wentylacja, odciągi itp.) i daje spore straty materiału przez rozprysk. Moim zdaniem łatwo pomylić rolki z dyszami natryskowymi, szczególnie gdy nie miało się praktyki przy tych urządzeniach. W praktyce, jeśli zależy nam na powtarzalności i oszczędności materiału, przeciąganie wypada najlepiej przy prostych, liniowych elementach. Pozostałe metody wybiera się, gdy elementy mają nieregularne kształty albo wymagają szczególnej precyzji w trudno dostępnych miejscach. Błędne rozpoznanie metody może prowadzić do złego zaplanowania technologii produkcji albo zwiększonych kosztów, więc warto się dobrze przyjrzeć schematom i pamiętać, czym charakteryzuje się każde rozwiązanie.