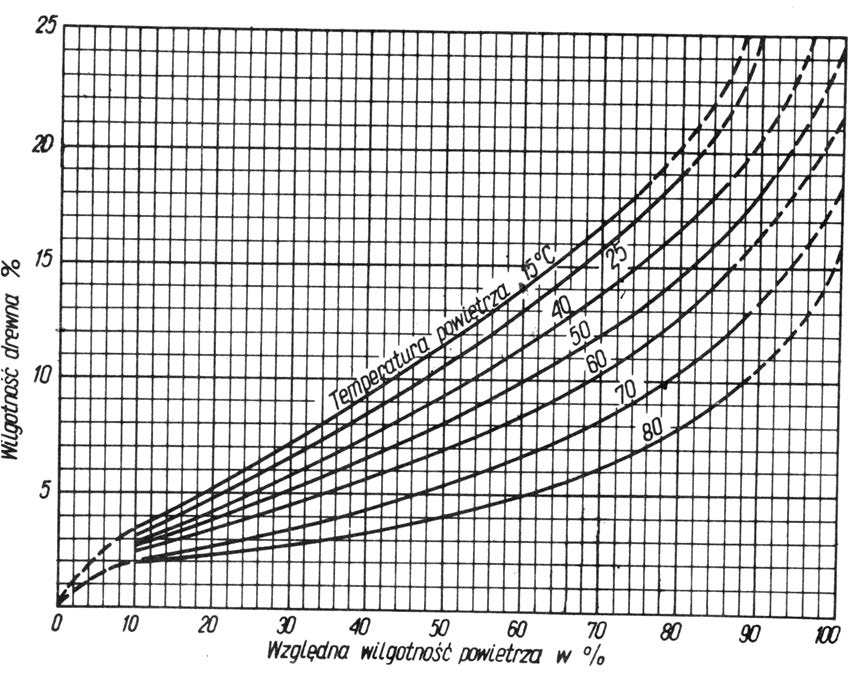

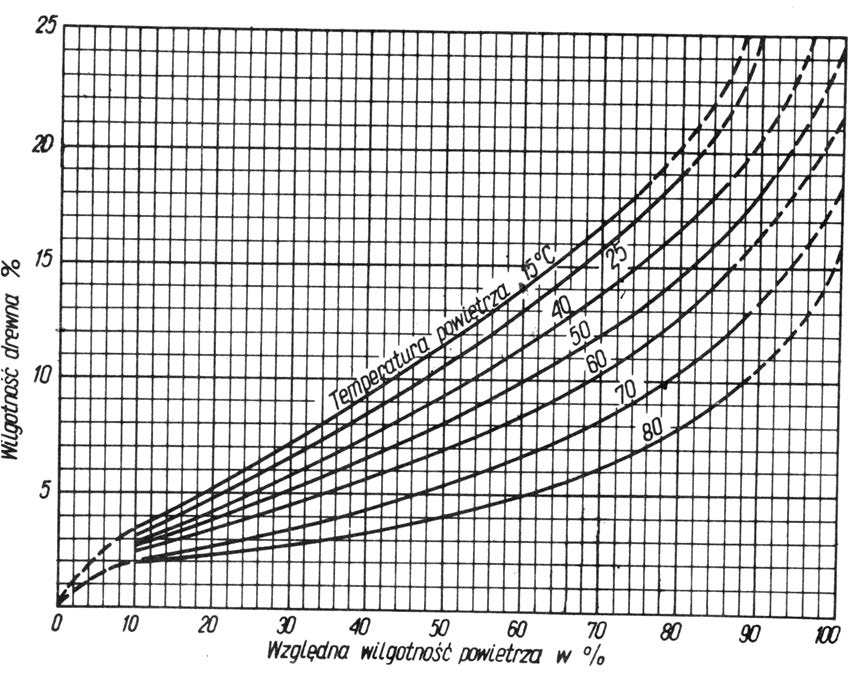

Wybrałeś 50°C, czyli dokładnie tę temperaturę, która pozwala, przy wilgotności względnej powietrza 60%, osiągnąć wilgotność drewna na poziomie 10%. Wynika to wprost z analizy wykresu równowagi higroskopijnej drewna – linia oznaczona jako 50°C przecina się z pionową linią odpowiadającą 60% wilgotności powietrza na poziomie 10% wilgotności drewna. To bardzo ważne podczas przemysłowego suszenia drewna, bo taki poziom wilgotności zapewnia dobrą stabilność wymiarową elementów drewnianych, minimalizuje późniejsze paczenie czy pękanie, a jednocześnie nie powoduje nadmiernych strat energii. W praktyce, w stolarstwie i przemyśle meblarskim właśnie około 8-10% wilgotności uznaje się za docelową dla drewna wykorzystywanego wewnątrz. Jeśli miałbyś do czynienia z parkietami, elementami konstrukcyjnymi albo meblami – ta wartość pozwala uniknąć problemów podczas eksploatacji. Moim zdaniem, warto też pamiętać, że zbyt niska temperatura suszenia prowadzi do zbyt wolnego przebiegu procesu, a zbyt wysoka może spowodować powierzchniowe przesuszenie i pęknięcia. Dobrą praktyką jest więc korzystanie z tablic i wykresów tak, żeby proces był zoptymalizowany zarówno pod względem jakości, jak i kosztów energetycznych. No i trzeba mieć na uwadze, że w różnych warunkach klimatycznych te wartości mogą się lekko różnić, ale ogólna zasada zostaje taka sama.

Patrząc na możliwości, jakie dają niższe lub wyższe temperatury suszenia, nietrudno zauważyć kilka typowych błędów myślowych prowadzących do wyboru odpowiedzi innych niż 50°C. Często wydaje się, że niższa temperatura – na przykład 25°C lub 40°C – wystarczy, by osiągnąć pożądaną wilgotność 10% przy wilgotności względnej powietrza 60%. Jednak z analizy wykresu wynika, że dla tych temperatur końcowa wilgotność drewna pozostaje znacznie wyższa, oscylując nawet w okolicach 14-17%. To za dużo dla drewna przeznaczonego do zastosowań wewnętrznych, gdzie stabilność wymiarowa ma kluczowe znaczenie. Z kolei wybór wyższej temperatury, jak 60°C, może wydawać się bezpieczny, bo proces przebiega szybciej – ale tutaj łatwo przesadzić: zbyt intensywne suszenie w takich warunkach prowadzi do tworzenia się naprężeń wewnątrz drewna, a nawet powstawania pęknięć czy przebarwień, co jest znanym problemem w branży tartacznej i stolarskiej. Praktyka pokazuje, że optymalizacja procesu suszenia powinna być oparta nie tylko na chęci uzyskania wymaganej wilgotności, ale też na dbałości o jakość gotowego materiału. Zbyt niska temperatura oznacza stratę czasu i energii, a zbyt wysoka – ryzyko uszkodzenia drewna. Standardy branżowe, jak PN-D-94021 czy zalecenia producentów suszarń, jasno wskazują na konieczność doboru parametrów w oparciu o wykresy równowagi higroskopijnej. Moim zdaniem, najważniejsze to rozumieć, że natura drewna nie daje się łatwo oszukać – i każda decyzja odnośnie temperatury powinna być poparta konkretną analizą techniczną, a nie tylko intuicją czy chęcią przyspieszenia procesu. Przestrzeganie tych zasad gwarantuje nie tylko efektywność, ale przede wszystkim jakość i trwałość wyrobów drewnianych.