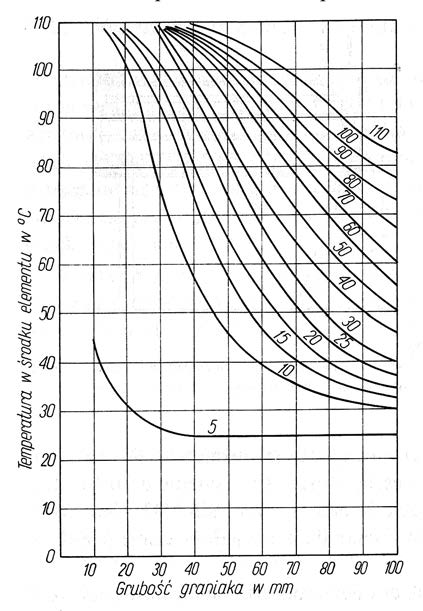

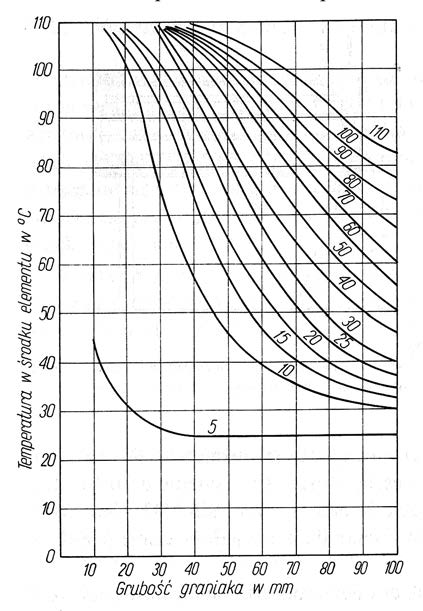

Prawidłowa odpowiedź to 75°C i wynika to z właściwości wymiany ciepła podczas obróbki hydrotermicznej. Grubość elementu ma kluczowe znaczenie dla tempa przenikania ciepła do jego środka – im element grubszy, tym bardziej opóźnione nagrzewanie w środku w porównaniu do powierzchni. W branży spożywczej czy drzewnej, gdzie parzenie i obróbka cieplna mają znaczenie technologiczne, bardzo często korzysta się z takich wykresów zależności temperatury od czasu i grubości. Na wykresie dla elementu o grubości 60 mm po 40 minutach parzenia widać, że temperatura w środku wynosi około 75°C. Takie wyniki są zgodne z praktycznymi obserwacjami w przemyśle – dla uzyskania pełnej penetracji ciepła potrzeba więcej czasu przy większych przekrojach. Moim zdaniem, dobrze jest pamiętać, że zbyt szybkie podgrzewanie może prowadzić do niedogotowania w środku lub przegrzania powierzchni, co bywa problemem np. przy produkcji żywności czy obróbce drewna. Branżowe normy nakazują uwzględniać takie wykresy przy planowaniu procesów technologicznych, żeby mieć pewność, że rdzeń osiągnie wymaganą temperaturę, gwarantując bezpieczeństwo i odpowiednią strukturę produktu. Z doświadczenia wiem, że przy praktycznej pracy często trzeba korygować czas parzenia w zależności od rzeczywistych warunków, ale taki wykres to podstawa do ustalenia bazowych parametrów obróbki.

W temacie obróbki hydrotermicznej nietrudno o pomyłki dotyczące rozkładu temperatury w elemencie o większej grubości. Wiele osób zakłada, że ciepło bardzo szybko przenika do środka, jednak rzeczywistość jest bardziej złożona, bo proces przewodzenia ciepła przez materiał zachodzi z pewnym opóźnieniem, które zależy od grubości, struktury i przewodności cieplnej. Odpowiedzi sugerujące temperatury znacząco niższe (np. 68°C) nie uwzględniają, że po 40 minutach proces parzenia już mocno zbliża się do stanu wyrównania temperatury, ale rdzeń elementu wciąż nie osiąga jeszcze temperatury pary. Natomiast wartości znacznie wyższe (82°C, 88°C) to już przecenianie tempa nagrzewania – nawet w optymalnych warunkach wymiany ciepła, tak szybkie osiągnięcie wysokiej temperatury w środku 60-milimetrowego elementu jest nierealne, o ile nie stosujemy agresywnych metod (np. ciśnieniowych). To bardzo częsty błąd – przecenienie możliwości systemu grzewczego lub mylenie temperatury powierzchni z temperaturą w środku. Praktyka przemysłowa i analiza wykresów pokazują, że temperatura w samym środku dużych elementów rośnie wolniej, bo zawsze najpierw nagrzewa się powierzchnia, a dopiero potem ciepło przesuwa się coraz głębiej. Często też nie bierze się pod uwagę tego, że wykresy tego typu tworzone są na podstawie wielu pomiarów i badań, które pokazują typowe opóźnienia cieplne dla danych materiałów. Właśnie dlatego odpowiedź 75°C jest zgodna z rzeczywistymi procesami, a pozostałe opcje wynikają z uproszczeń lub braku znajomości praktycznych aspektów wymiany ciepła w przemysłowych zastosowaniach.