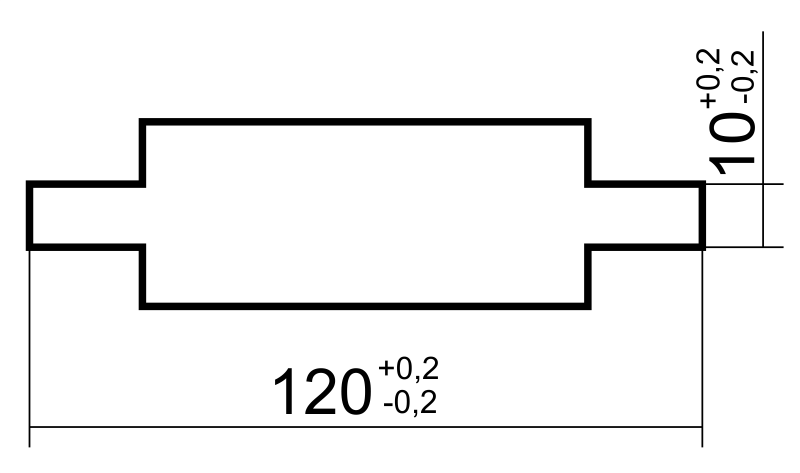

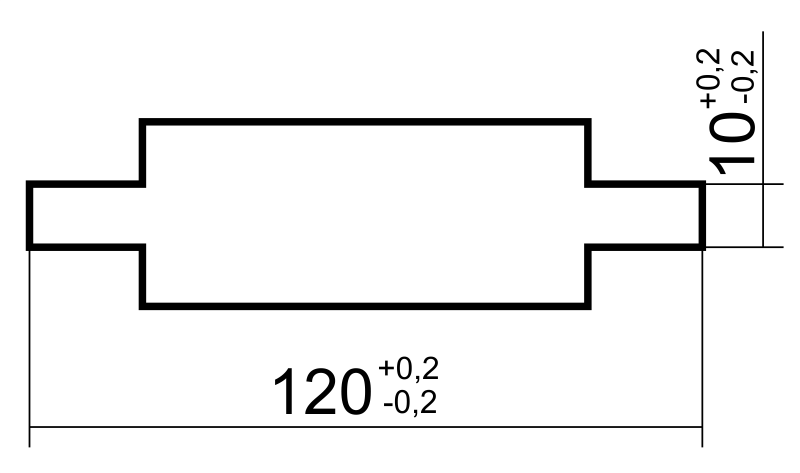

Dobrze zauważyłeś, że dopuszczalna grubość czopa mieści się w granicach 9,8–10,2 mm. Takie przedziały tolerancji są ściśle określone w dokumentacji technicznej, bo czop to bardzo ważny detal – często od jego wymiarów zależy trwałość i bezpieczeństwo całego połączenia. Jeśli czop będzie grubszy niż 10,2 mm, może nie dać się poprawnie zamontować lub doprowadzić do nadmiernego tarcia i szybszego zużycia. Z kolei czop cieńszy niż 9,8 mm grozi luzem, co prowadzi do drgań, obciążeń udarowych czy nawet awarii węzła. W praktyce przemysłowej, np. w motoryzacji czy mechanice maszynowej, takie wymiary zawsze sprawdza się suwmiarką albo mikrometrem, bo tu liczy się dokładność – czasem nawet setne części milimetra! Moim zdaniem warto pamiętać, że przytoczone wartości wynikają nie tylko z wymagań rysunku, ale też z ogólnych norm, np. ISO czy PN dotyczących pasowania części tocznych. W codziennej pracy techników mechaników bardzo często wraca się do takich tolerancji, zwłaszcza przy remontach czy kontroli jakości. Dobrze, że zwróciłeś na to uwagę, bo dokładność i świadomość tych granic to podstawa profesjonalizmu w branży.

Rozpiętość wymiarów dla dopuszczalnej grubości czopa jest kwestią bardzo precyzyjnie określoną w dokumentacji technicznej. Często popełnianym błędem jest przyjmowanie zbyt szerokich lub zbyt wąskich granic, wynikających z nieuważnego odczytywania rysunku technicznego lub niedostatecznej znajomości zasad tolerancji wymiarowej. Przykładowo, sugerowanie się zakresem 8,0–12,0 mm to zdecydowanie zbyt szeroka tolerancja, która w praktyce prowadziłaby do fatalnych skutków w eksploatacji – czop o grubości 8 mm miałby za dużo luzu, co mogłoby powodować niestabilność połączenia, a 12 mm nie zmieściłoby się w większości gniazd. Z kolei granice 10,0–10,2 mm czy 9,8–10,0 mm są niepełne – jedna z nich pomija minimalną wartość tolerancji, a druga maksymalną, przez co nie obejmują całego rzeczywistego dopuszczalnego przedziału. Takie myślenie często wynika z automatycznego zaokrąglania wymiarów lub niepełnej analizy rysunku, co w branży technicznej jest ryzykowne, bo prowadzi do niezgodności z normami (np. PN-EN ISO 286-1 dot. tolerancji i pasowań). Praktyka pokazuje, że warto zawsze sprawdzić zarówno minimalną, jak i maksymalną granicę tolerancji, bo to właśnie te wartości gwarantują poprawne pasowanie i niezawodność działania mechanizmu. Ignorowanie tych zasad może skutkować reklamacjami, awariami i spadkiem jakości – a przecież w naszej branży to ostatnia rzecz, której chcemy.