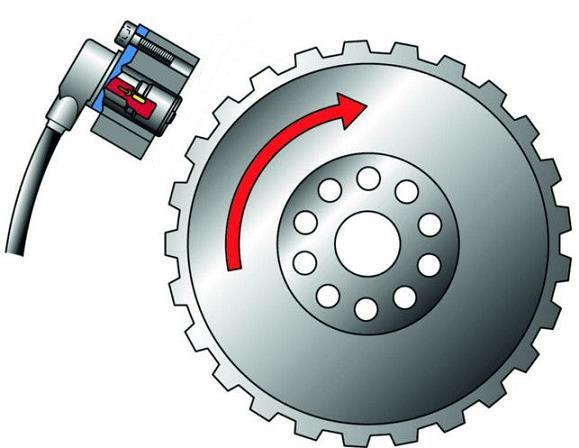

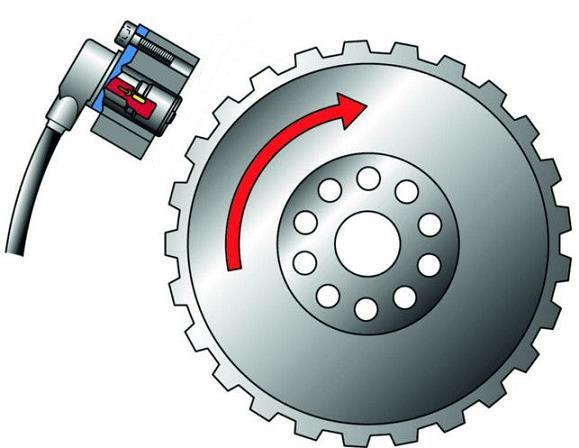

W tym przypadku wybór czujnika indukcyjnego jest jak najbardziej uzasadniony, bo właśnie ten typ czujnika najlepiej współpracuje z metalowymi, obracającymi się elementami, jak ta tarcza z rysunku. Czujnik indukcyjny działa na zasadzie zmiany natężenia pola elektromagnetycznego podczas przechodzenia metalowego obiektu w pobliżu jego czoła. Dzięki temu może bardzo precyzyjnie wykrywać zmiany pozycji i prędkości obrotowej tarczy, co jest często wykorzystywane w branży motoryzacyjnej – na przykład w układach ABS czy systemach kontroli trakcji. Moim zdaniem, rozwiązanie to jest wręcz standardem w diagnostyce i automatyce przemysłowej, bo gwarantuje nie tylko dużą dokładność, ale też odporność na trudne warunki pracy i minimalne zużycie mechaniczne. Warto zauważyć, że czujniki indukcyjne są bardzo popularne w przemyśle, bo nie wymagają bezpośredniego kontaktu z elementem obracającym się, dzięki czemu są trwałe i bezobsługowe. Ich montaż, o ile dobrze rozplanujemy odległość od tarczy i zadbamy o czystość powierzchni roboczej, praktycznie eliminuje problemy z fałszywymi sygnałami czy awariami. To też świetny przykład na to, jak odpowiedni dobór czujnika przekłada się na niezawodność całego systemu pomiarowego. Z mojego doświadczenia wynika, że pomiar prędkości na bazie czujników indukcyjnych to najczęściej spotykane i najpewniejsze rozwiązanie – zarówno jeśli chodzi o pomiary laboratoryjne, jak i przemysłowe.

Często spotyka się wątpliwości co do wyboru właściwego typu czujnika do pomiaru prędkości obrotowej metalowych elementów. W praktyce każda z błędnych odpowiedzi ma swoje konkretne zastosowania, jednak w tej sytuacji nie są one optymalne ani nawet poprawne z technicznego punktu widzenia. Czujnik rezystancyjny, choć szeroko stosowany do pomiarów przemieszczeń liniowych czy temperatury, nie sprawdza się przy detekcji ruchu obrotowego metalu – przede wszystkim dlatego, że nie reaguje na obecność metalu, tylko na zmianę oporu elektrycznego, co tutaj nic nam nie daje. Jeśli chodzi o czujnik stroboskopowy, ten typ urządzenia rzeczywiście znajduje zastosowanie w diagnostyce maszyn, ale funkcjonuje zupełnie inaczej – wykorzystuje migotanie źródła światła zsynchronizowanego z ruchem tarczy. Stroboskop służy do obserwacji ruchu i pomiaru prędkości wizualnie, lecz nie jest czujnikiem automatycznym, a do tego wymaga dodatkowych warunków (jak widoczność i odpowiednie oświetlenie). Z kolei ultradźwiękowy czujnik, choć świetnie wykrywa obiekty niemetalowe i stosuje się go do pomiaru odległości czy poziomu, kompletnie nie nadaje się do pomiaru prędkości obrotowej metalowych tarcz, bo jego zasada działania polega na odbiciu fali dźwiękowej, a nie detekcji zmian w polu magnetycznym. Najczęściej spotykanym błędem jest mylenie typów czujników i sugerowanie się wyłącznie ogólnym pojęciem „czujnik”, bez uwzględnienia ich specyficznych zdolności detekcyjnych i zastosowań. Branżowe standardy pomiaru prędkości wirujących, metalowych części od lat wskazują na czujniki indukcyjne – głównie ze względu na ich niezawodność, odporność na zabrudzenia i bezkontaktowy sposób pracy. Warto zawsze dobierać technologię czujnika w zależności od materiału i charakteru ruchu badanego obiektu, bo to znacząco wpływa na dokładność i efektywność całego systemu pomiarowego.