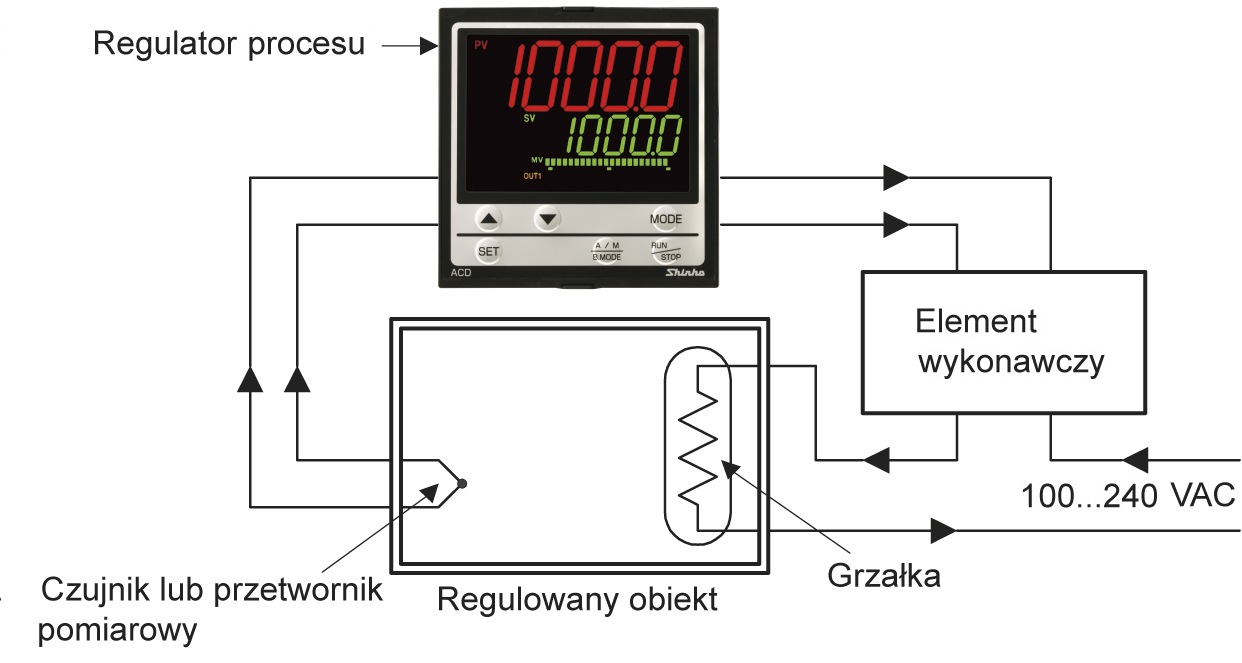

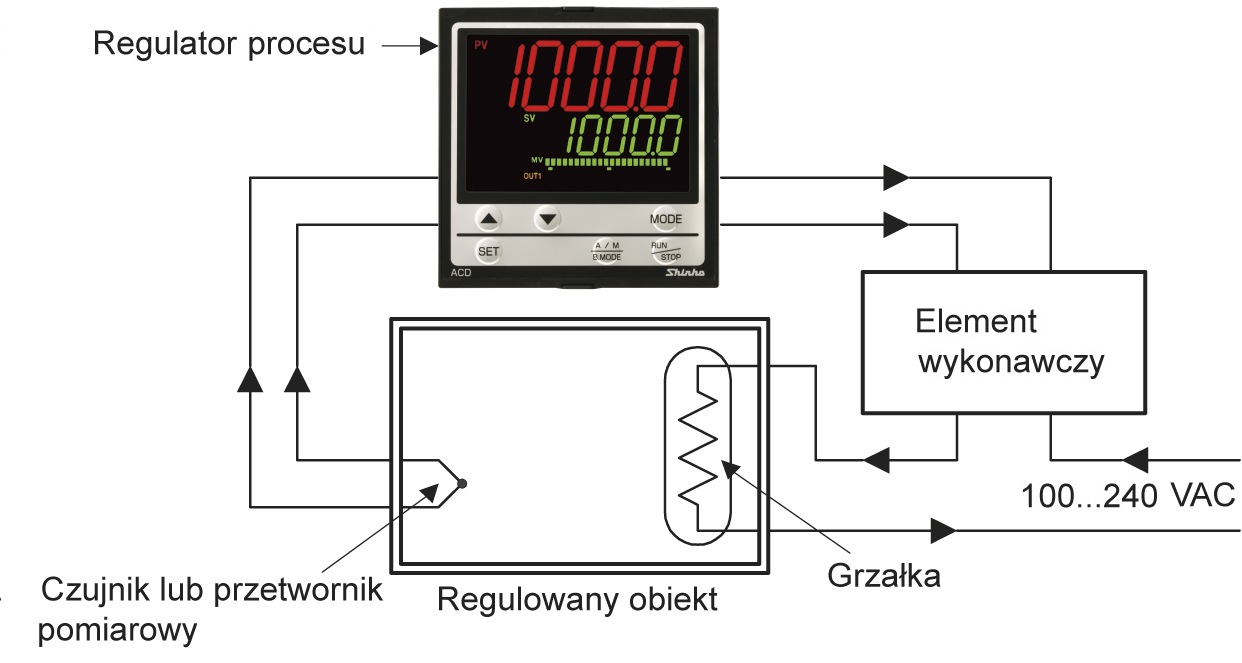

Właściwa odpowiedź to temperatura, bo cały układ przedstawiony na rysunku jest klasycznym przykładem automatycznej regulacji temperatury. Mamy tutaj czujnik lub przetwornik pomiarowy, który mierzy aktualną temperaturę obiektu, np. cieczy w zbiorniku, i przekazuje ten sygnał do regulatora procesu. Regulator porównuje wartość zadaną z wartością rzeczywistą i w razie potrzeby uruchamia element wykonawczy (najczęściej przekaźnik lub SSR), aby zasilić grzałkę. Dzięki temu temperatura w regulowanym obiekcie utrzymuje się na zadanym poziomie. Takie rozwiązania często spotyka się w przemyśle spożywczym, laboratoriach, a nawet w domowych kotłach CO czy piekarnikach. Moim zdaniem, opanowanie tej zasady jest kluczowe w automatyce, bo podobny schemat pojawia się w różnych branżach, a znajomość działania takiego układu pozwala projektować oraz diagnozować systemy regulacji. W praktyce bardzo ważna jest też kalibracja czujnika oraz odpowiednie dobranie algorytmu regulacji (np. PID), bo to decyduje o stabilności i dokładności utrzymania temperatury. Warto wiedzieć, że zgodnie z normami ISO i praktykami branżowymi, właściwa regulacja temperatury to podstawa bezpieczeństwa procesów technologicznych i jakości wyrobu. Z mojego punktu widzenia, jeśli ktoś chce pracować w automatyce, to takie układy powinien znać na wylot.

Schemat przedstawia układ regulacji, w którym główną regulowaną wielkością jest temperatura, a nie ciśnienie, lepkość względna czy strumień objętości. W wielu przypadkach takie pomyłki wynikają z mylenia funkcji poszczególnych elementów w schemacie automatyki. Grzałka to typowy element wykonawczy dla systemów regulujących temperaturę – nie występuje w układach kontroli ciśnienia czy strumienia objętości, gdzie zamiast niej pojawiają się na przykład zawory, pompy lub sprężarki. Czujnik na rysunku mierzy najpewniej temperaturę (np. termopara lub PT100), a nie ciśnienie – w praktyce czujniki ciśnienia mają zupełnie inną konstrukcję i ich wyjście służy do kontroli pracy sprężarek, zaworów bezpieczeństwa czy pomp. Lepkość względna natomiast nie jest typowo regulowaną wielkością procesową, raczej jest efektem ubocznym zmian temperatury lub składu substancji. Jeśli chodzi o strumień objętości, to jego regulacja wymagałaby przepływomierzy i zaworów regulacyjnych, których na schemacie nie widać. W rzeczywistości często widać, że początkujący automatycy mylą się, bo skupiają się na jednym elemencie (np. zasilaniu lub obecności grzałki), zamiast przeanalizować cały łańcuch sygnałów i funkcję regulatora. Z mojego doświadczenia wynika, że podstawą jest zrozumienie, co naprawdę mierzy czujnik i jaką wielkość kontroluje regulator – bez tego łatwo pójść tropem błędnych skojarzeń. Takie niedoprecyzowanie może prowadzić do niepoprawnego zaprojektowania lub obsługi systemu, co w praktyce wiąże się z ryzykiem obniżenia jakości produktu lub nawet awarii urządzenia. Warto więc zawsze analizować, jakie są zależności między pomiarem, regulatorem a elementem wykonawczym, zamiast zgadywać na podstawie pojedynczych symboli.