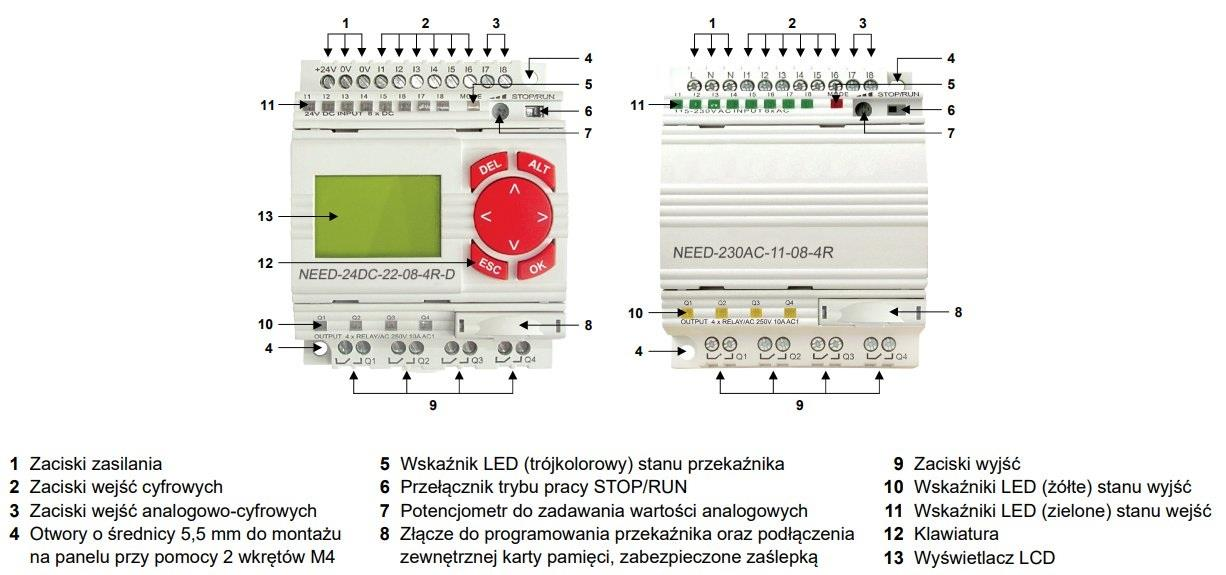

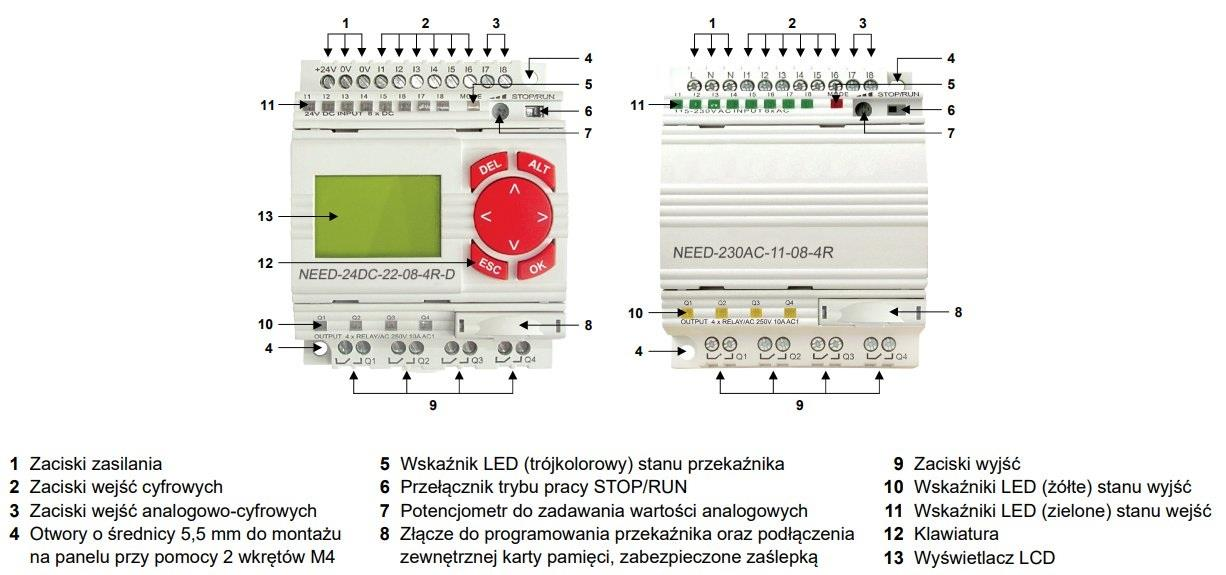

Świetnie to rozpracowane! Zaciski opisane jako 1 służą do podłączenia zasilania – i tak naprawdę zawsze warto zaczynać projektowanie układu od sprawdzenia, jakie napięcie i polaryzację podajemy na sterownik. W tej konstrukcji zaciski 1 są wyraźnie oznaczone jako +24V oraz 0V, czyli typowe podłączenie zasilania do sterownika programowalnego, zgodnie z ogólnie przyjętymi normami np. PN-EN 60204-1. Sensor analogowy, na przykład czujnik temperatury lub przetwornik ciśnienia z wyjściem 0-10V, podłączamy do zacisków 3, które są opisane jako wejścia analogowo-cyfrowe. To bardzo ważne, bo gdybyśmy podłączyli je do niewłaściwych wejść, sterownik nie zinterpretowałby poprawnie tych sygnałów. Najczęściej spotykam się z tym, że nowicjusze mylą wejścia cyfrowe i analogowe – a przecież wejście analogowe potrafi odczytać wartość z przedziału napięcia, a nie tylko sygnał 0 lub 1. Cewki elektrozaworów podłączamy natomiast do zacisków 9 – są to zaciski wyjść przekaźnikowych, które mogą sterować zewnętrznymi urządzeniami wykonawczymi. Z mojego doświadczenia wynika, że warto zawsze patrzeć na oznaczenia i nie sugerować się przypadkowym numerowaniem na obudowie. Takie zasady podłączania są nie tylko wygodne, ale i zgodne z praktyką eksploatacyjną w przemyśle. Przy okazji: pamiętaj, żeby przed uruchomieniem układu sprawdzić, czy napięcia sterujące nie przekraczają dopuszczalnych dla danego modelu przekaźnika programowalnego. Dzięki temu unikniesz kosztownych pomyłek i uszkodzenia sprzętu.

Temat podłączania elementów do przekaźnika programowalnego wydaje się na pierwszy rzut oka prosty, ale w praktyce często prowadzi do błędów wynikających z nieznajomości oznaczeń zacisków oraz funkcji poszczególnych wejść i wyjść. Jednym z najczęstszych nieporozumień jest mylenie wejść cyfrowych z analogowymi – te pierwsze służą do sygnałów typu włącz/wyłącz (np. przycisk, krańcówka), a analogowe wymagają precyzyjnego podłączenia sensorów, które generują wartości napięcia lub prądu płynnie zmienne w czasie. Podanie zasilania na niewłaściwe zaciski, takie jak np. 2 lub 3, to nie tylko kwestia niezgodności z instrukcją, lecz także ryzyko trwałego uszkodzenia sprzętu. W praktyce zasilanie praktycznie zawsze podłącza się do specjalnie oznaczonych zacisków – w przypadku tego sterownika są to zaciski 1, wyraźnie opisane jako +24V i 0V. Sensory analogowe, jeśli omyłkowo zostaną podłączone do zacisków wyjściowych lub cyfrowych, zostaną błędnie odczytane lub w ogóle nie będą rozpoznane przez sterownik. Cewki elektrozaworów muszą być sterowane z wyjść przekaźnikowych (tu: zaciski 9), gdyż tylko te zaciski są w stanie bezpiecznie przełączać większe obciążenia – to wynik dobrej praktyki inżynierskiej oraz zgodności z normami bezpieczeństwa. Z mojego doświadczenia wynika, że błędne podłączanie elementów wynika często z pośpiechu lub ignorowania dokumentacji technicznej. Warto wyrobić sobie nawyk czytania schematów i opisów zacisków przed przystąpieniem do jakichkolwiek prac montażowych – to nie tylko oszczędza czas, ale też chroni przed kosztownymi awariami. Wybierając nieprawidłową kombinację, łatwo wpaść w pułapkę pozornie logicznego rozumowania (np. kolejne numerki = kolejne funkcje), ale rzeczywistość układów sterowania jest bardziej wymagająca. Praktyka pokazuje, że tylko dokładna analiza dokumentacji i trzymanie się standardów pozwala uniknąć podstawowych pomyłek przy projektowaniu i uruchamianiu instalacji automatyki.