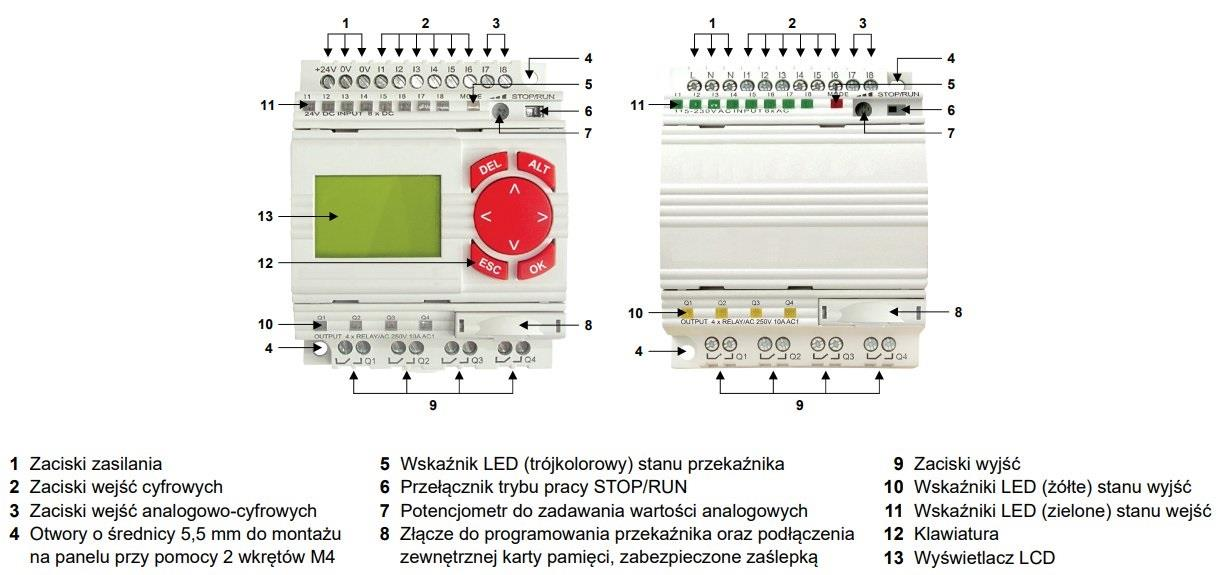

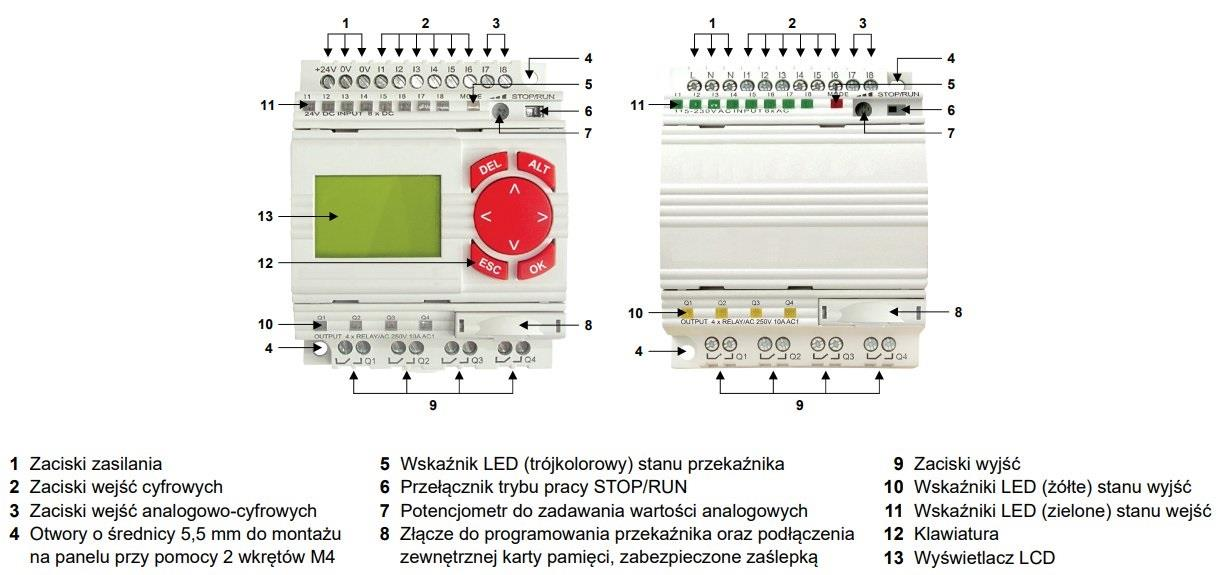

Odpowiedź wskazująca na podłączenie: zasilanie – zaciski 1, sensory analogowe – zaciski 3, cewki elektrozaworów – zaciski 9 jest w pełni zgodna z budową większości przekaźników programowalnych stosowanych w automatyce przemysłowej. Zaciski 1 zawsze są przeznaczone do zasilania urządzenia – to wynika z uniwersalnych standardów producentów PLC, co wynika też z logiki: najpierw musisz dostarczyć energię do sterownika, zanim zaczniesz cokolwiek mierzyć czy sterować. Wejścia analogowe, które służą do podłączania różnych czujników (np. temperatury, ciśnienia, wilgotności), podpinamy do zacisków 3, bo są one zaprojektowane specjalnie do obsługi sygnałów o zmiennej wartości, np. 0-10V lub 4-20mA. Z kolei zaciski 9 to wyjścia przekaźnikowe, do których właśnie podłącza się cewki elektrozaworów, styczników czy lamp sygnalizacyjnych. To są te punkty, które faktycznie wykonują sterowanie urządzeniami wykonawczymi – dlatego wyjście przekaźnikowe znajduje się zawsze na końcu ciągu sygnału. W praktyce, np. w systemie sterowania nawadnianiem, taki układ pozwala na monitorowanie wilgotności gleby przez sensor (wejście analogowe), zasilenie sterownika (zasilanie) i wysterowanie elektrozaworu (wyjście przekaźnikowe). Dobra praktyka to zawsze sprawdzić schemat producenta, żeby uniknąć błędów przy podłączaniu – ale taki podział funkcji zacisków jak tutaj jest praktycznie standardem w branży.

Analizując różne warianty podłączeń w przekaźnikach programowalnych, łatwo zauważyć kilka typowych nieporozumień. Po pierwsze, często błędnie zakłada się, że wejścia analogowe i wyjścia przekaźnikowe można swobodnie zamieniać miejscami lub że ich rozmieszczenie na listwie zaciskowej nie ma większego znaczenia. To jednak spory błąd, bo każdy typ sygnału wymaga odpowiedniego toru wejściowego lub wyjściowego, a producenci przestrzegają jasno określonych standardów, które mocno narzucają logikę podłączania. Sensory analogowe nie mogą być podłączane do wejść cyfrowych ani do wyjść, bo te nie są w stanie odpowiednio odczytać sygnału o zmiennym napięciu lub prądzie – najczęściej skutkuje to albo brakiem odczytu, albo poważnym błędem pomiarowym. Z drugiej strony, cewki elektrozaworów czy też dowolne inne urządzenia wykonawcze nie powinny być podpinane pod wejścia, bo wejście to tor stricte sygnałowy, nieprzystosowany do obciążenia ani sterowania zasilaniem odbiorników. Omyłkowe podłączenie zasilania pod wejścia lub wyjścia może skutkować nie tylko błędną pracą, ale nawet trwałym uszkodzeniem sterownika. Kolejnym typowym błędem jest nieuwzględnianie numeracji zacisków – np. podpinanie wyjść do zacisków oznaczonych jako wejścia tylko dlatego, że są one na tej samej wysokości lub w jednej linii na obudowie. Ze swojego doświadczenia wiem, że takie podejście często kończy się wielogodzinnym szukaniem usterki podczas uruchamiania układu. W automatyce, bardzo ważne jest, by kierować się nie tylko intuicją, ale też dokumentacją techniczną, która jasno określa rolę każdego zacisku – i trzymać się tych zasad, bo to gwarantuje bezpieczną i przewidywalną pracę układu. Moim zdaniem, mylenie wejść z wyjściami czy stosowanie uniwersalnego podejścia to najczęstsze powody błędów w sterowaniu, zwłaszcza na początku nauki. Dlatego warto zawsze na spokojnie przeanalizować schemat i upewnić się, że każdy sygnał trafia tam, gdzie powinien – to podstawa dobrej praktyki w automatyce.