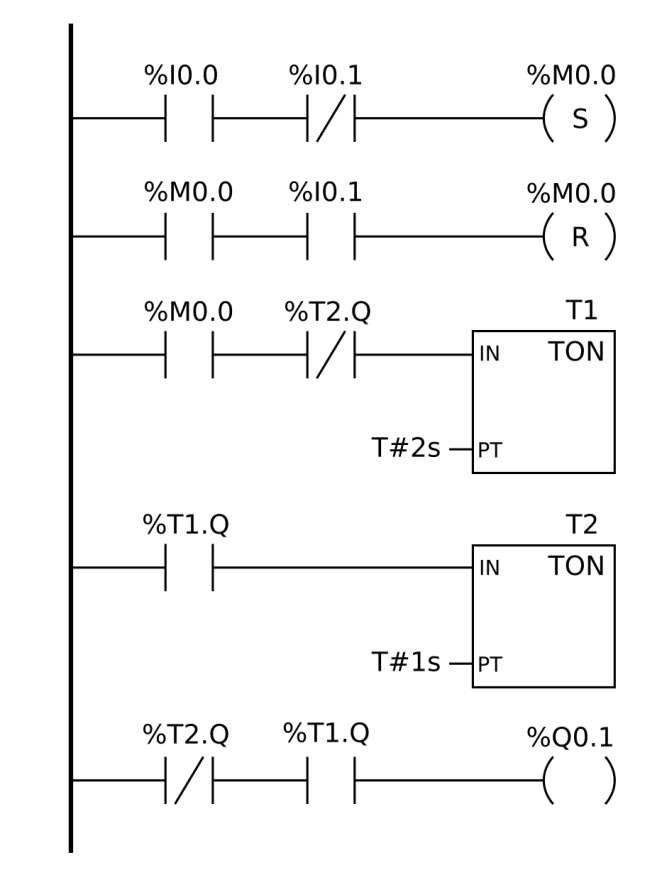

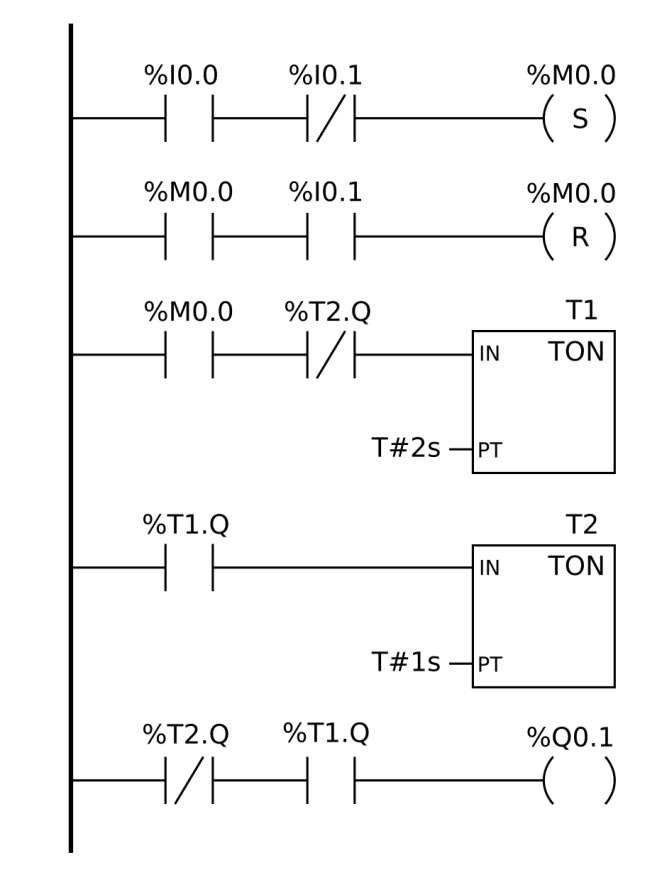

Zwiększenie wartości PT w timerze T2 faktycznie powoduje wydłużenie czasu, przez jaki na wyjściu Q0.1 utrzymuje się stan wysoki. Wynika to z samej logiki działania programu – wyjście Q0.1 pojawia się tylko wtedy, gdy aktywne są sygnały z obu timerów T1 i T2. Timer T2 uruchamia się po zakończeniu T1 i jego czas PT wyznacza, jak długo jeszcze Q0.1 będzie aktywne, zanim warunki logiczne ulegną zmianie. Z mojego doświadczenia wynika, że w praktyce przemysłowej dobieranie wartości czasów w timerach jest kluczowe, zwłaszcza gdy chodzi o precyzyjne sterowanie procesami – np. w aplikacjach transportu taśmowego czy sterowania sekwencjami maszyn. Zwiększając PT w T2, wydłużamy czas trwania impulsu logicznej jedynki na wyjściu, co jest klasyczną techniką stosowaną do sygnalizacji lub uruchamiania kolejnych etapów procesu. Standardy programowania sterowników PLC, np. wg normy IEC 61131, sugerują zawsze przejrzyste i przewidywalne zarządzanie czasami – tu dokładnie o to chodzi. Warto też pamiętać, że odpowiednie dobranie czasów w timerach zapobiega niepożądanym efektom, jak np. zbyt szybkie przełączanie wyjść czy ryzyko zadziałania zabezpieczeń. Moim zdaniem, w tej konkretnej sytuacji, wydłużenie PT dla T2 to najsensowniejszy i najlepiej uzasadniony wybór.

W tego typu zadaniach często pojawia się mylne przekonanie, że czas trwania sygnału na wyjściu zależy od pierwszego z timerów lub że skracanie czasów automatycznie wydłuży impulsy na wyjściu. To częsty błąd logiczny, szczególnie u osób, które dopiero zaczynają pracę z diagramami drabinkowymi. Redukcja wartości PT w timerze T1 powoduje, że szybciej zakończy się jego odmierzanie czasu i tym samym szybciej aktywuje T2, ale nie wydłuży to stanu logicznej 1 na wyjściu Q0.1 – wręcz przeciwnie, cały cykl będzie krótszy. Podobnie zmniejszenie PT w T2 skutkuje tym, że czas sygnału na Q0.1 będzie jeszcze krótszy, bo T2 szybciej dojdzie do końca odmierzania. Zwiększenie PT w T1 wydłuża cały proces zanim aktywuje się T2, ale znowu – długość sygnału logicznej 1 na wyjściu jest ograniczona czasem T2, nie T1! To T2 odpowiada bezpośrednio za ten fragment działania programu, bo to właśnie jego czas trwania sygnału na wyjściu decyduje o tym, ile czasu Q0.1 pozostaje aktywne. Widać tu też typowe zagubienie w analizie kolejności działania timerów – warto wyrobić sobie nawyk dokładnej analizy, który timer generuje który sygnał i w jakich warunkach. Programowanie PLC opiera się na jasnym rozumieniu logiki czasowej i zależności między blokami funkcyjnymi, co jest zgodne z praktyką stosowaną w przemyśle i standardami programowania zgodnymi z IEC 61131. Przemyślane dobranie parametrów timerów pozwala uniknąć przypadkowych, niepożądanych efektów w rzeczywistych instalacjach, a błędna interpretacja tych zależności często prowadzi do generowania zbyt krótkich lub zbyt długich impulsów sterujących, co może mieć negatywny wpływ na działanie całego systemu.