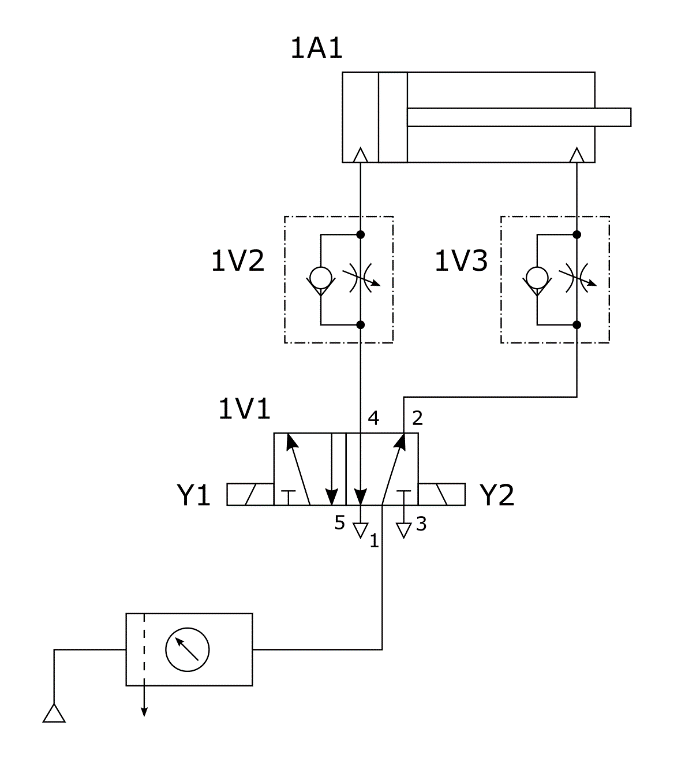

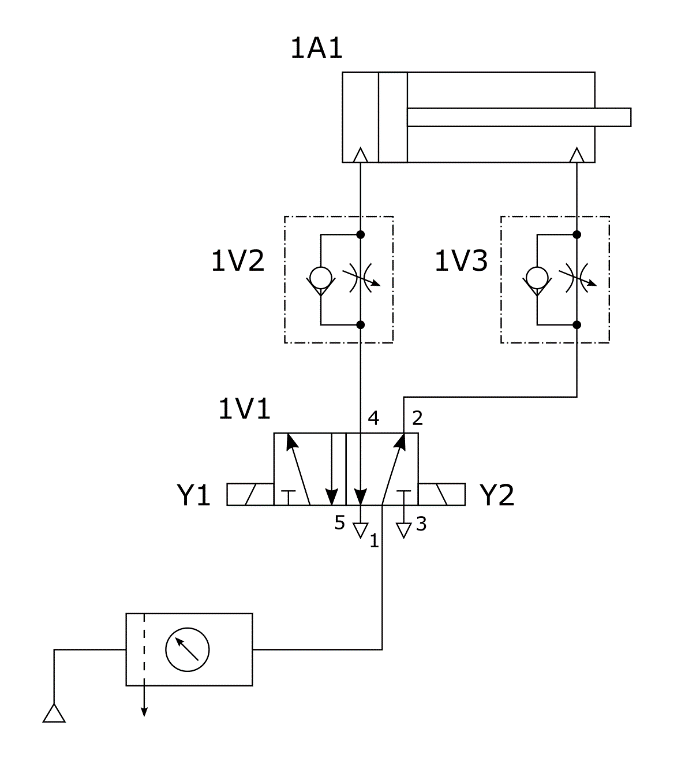

Prawidłowa odpowiedź to zmniejszenie stopnia otwarcia zaworu 1V3, bo to właśnie ten element odpowiada za regulację przepływu medium w czasie wysuwania tłoczyska siłownika 1A1. W branży pneumatycznej czy hydraulicznej bardzo często spotyka się takie rozwiązania – zawór dławiący na przewodzie zasilającym lub odpływowym pozwala na precyzyjne ustawienie prędkości ruchu siłownika. Jeśli zmniejszysz otwarcie zaworu 1V3 (czyli bardziej go przymkniesz), to ograniczysz ilość powietrza bądź cieczy roboczej, która może przepłynąć w danym czasie, a przez to tłoczysko będzie się wysuwać wolniej. Moim zdaniem to jest jedna z najpraktyczniejszych metod, bo nie angażuje całego układu – po prostu operujesz jednym zaworem. Warto też pamiętać, że zgodnie z dobrymi praktykami (normy np. ISO 4414 dla pneumatyki) stosuje się dławiąco-zwrotne zawory, żeby kontrolować tylko jeden kierunek ruchu, nie zakłócając drugiego. To bardzo wygodne przy ustawianiu parametrów pracy maszyny. W praktyce często się spotyka sytuacje, gdzie trzeba coś szybko wycofać, ale wysuwać precyzyjnie i wolno – właśnie wtedy takie rozwiązanie się sprawdza. Takie ustawienie poprawia bezpieczeństwo i precyzję, a przy okazji pozwala uniknąć nadmiernego obciążenia układów mechanicznych.

Wielu początkujących myśli, że wystarczy manipulować dowolnym zaworem, by zmienić prędkość wysuwania siłownika, ale niestety nie wszystkie zawory w tym układzie mają taki sam wpływ na ten parametr. Zmniejszenie stopnia otwarcia zaworu 1V2 może wydawać się sensowne, bo przecież to też dławiący element, jednak w prezentowanym układzie sterowania znajduje się on na drodze powrotu powietrza z przeciwnej strony siłownika – będzie miał więc istotny wpływ na prędkość chowania, nie wysuwania tłoczyska. Zwiększenie stopnia otwarcia któregokolwiek z zaworów (1V2 lub 1V3) to z kolei działanie odwrotne do zamierzonego – wtedy przepływ medium jest łatwiejszy, a więc ruch tłoczyska przyspieszy, a nie zwolni. To częsty błąd myślowy: zakładanie, że samo „kręcenie” przy zaworze cokolwiek poprawi, bez zastanowienia się, w którym miejscu układu i przy jakim kierunku ruchu znajduje się dany element. Z praktyki wiem, że w przypadku takich układów warto zawsze analizować schemat pod kątem kierunku przepływu podczas konkretnego ruchu siłownika – tylko wtedy można świadomie dobrać właściwy element do regulacji. Inżynierowie i technicy stosują tę zasadę od lat, bo pozwala to na precyzyjną i bezpieczną regulację pracy układu, bez ryzyka niepożądanych skutków ubocznych, takich jak niestabilna praca czy przeciążenia mechaniczne. Manipulowanie niewłaściwym zaworem prowadzi do niewłaściwej regulacji lub nawet uszkodzeń, a zgodnie z zasadami dobrej praktyki (np. zgodnie z ISO 4414 czy PN-EN 983) zawsze należy dokładnie określić, który element steruje określonym etapem ruchu siłownika.