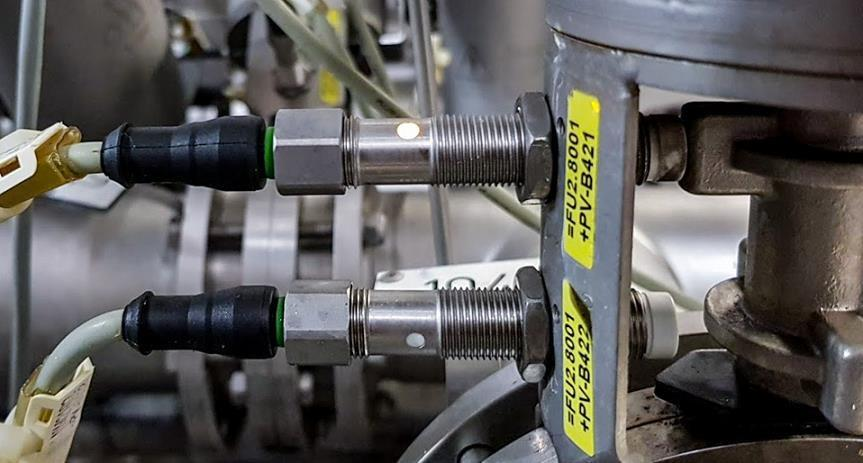

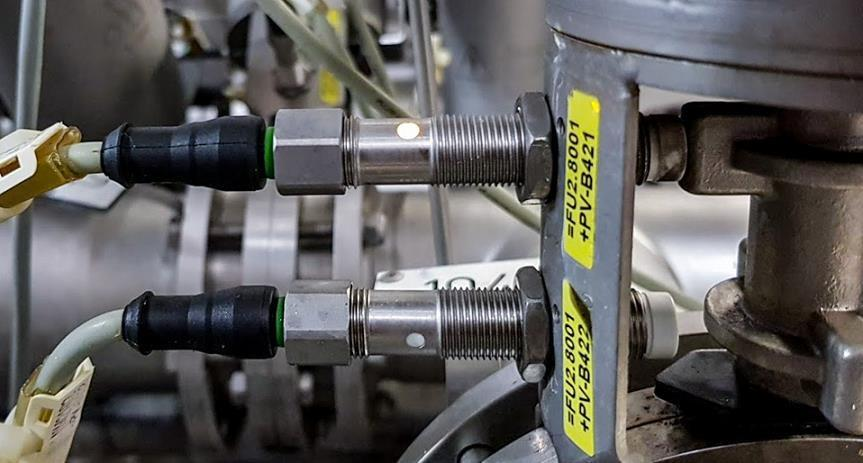

Do wymiany czujników indukcyjnych, takich jak na tym zdjęciu, zdecydowanie najlepszym wyborem będzie klucz płaski. To wynika głównie z konstrukcji typowych czujników – mają one gwintowany korpus z wyraźnie zaznaczoną częścią sześciokątną, która służy właśnie do chwytania kluczem płaskim. Moim zdaniem, w praktyce warsztatowej to jest najprostsze i najbezpieczniejsze rozwiązanie – nie ryzykujemy uszkodzenia gwintu czy plastikowych elementów. Warto wiedzieć, że w branżowych standardach (np. normy dotyczące montażu czujników automatyki przemysłowej) takie mocowanie jest typowe. Klucz płaski umożliwia szybkie i bezproblemowe dokręcenie, a potem odkręcenie czujnika podczas serwisu. Często spotyka się tę sytuację przy obsłudze linii produkcyjnych, gdzie liczy się sprawność działania i minimalizowanie przestojów. Dodatkowo, przy zastosowaniu klucza płaskiego łatwiej kontrolować moment dokręcenia, co jest istotne, żeby nie uszkodzić czujnika. Warto też pamiętać, że klucz płaski jest jednym z podstawowych narzędzi w każdej skrzynce narzędziowej automatyka – bo po prostu często się go używa do tego typu komponentów. Z mojego doświadczenia, jeśli tylko mamy dostęp, płaski sprawdza się najlepiej, a wymiana trwa dosłownie chwilę.

W przypadku montażu i demontażu czujników indukcyjnych, takich jak te pokazane na zdjęciu, często pojawiają się różne pomysły na temat narzędzi, ale nie wszystkie są trafne. Sporo osób sugeruje klucz imbusowy, bo kojarzą imbusy z drobnymi śrubami w automatyce, jednak tutaj główny element gwintowany czujnika nie ma gniazda na imbus – ma natomiast wyraźnie zaznaczony sześciokąt, przeznaczony do klasycznego klucza płaskiego. Czasem też pojawia się pomysł użycia klucza nasadowego, lecz w praktyce dostęp w ciasnych rozdzielniach lub przy ścianie urządzenia jest ograniczony, a nasadki bywają za długie lub nie mieszczą się między przewodami. Klucz hakowy stosuje się raczej do nakrętek radełkowanych, pierścieni zabezpieczających lub niektórych rodzajów łożysk, a nie do tego typu czujników. Moim zdaniem, wiele osób patrzy na to zadanie z perspektywy uniwersalności narzędzi, ale tutaj liczą się detale budowy. W automatyce przemysłowej standardowo uważa się, że czujniki gwintowane mocuje się właśnie przez część sześciokątną, zgodnie z zaleceniami producentów. Wybierając niewłaściwe narzędzie, łatwo uszkodzić gwint, obudowę czujnika lub nawet doprowadzić do mikrouszkodzeń przewodów. Ten błąd wynika często z braku doświadczenia lub pośpiechu, gdzie nie zwraca się uwagi na właściwy dobór klucza do kształtu mocowania. W praktyce warsztatowej i w myśl dobrych praktyk branżowych zawsze warto sprawdzić, czym faktycznie można złapać mocowany element, bo narzędzia typu imbus, nasadka czy hak nie sprawdzają się przy tym konkretnym rozwiązaniu konstrukcyjnym. Właściwy dobór narzędzi to podstawa bezpiecznej i sprawnej pracy serwisowej – to jeden z tych szczegółów, które robią ogromną różnicę w codziennym utrzymaniu ruchu.