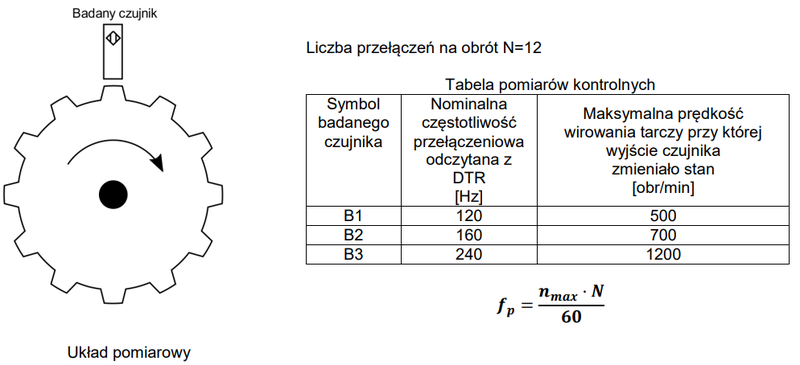

Dobrze zauważone, że czujniki B1 i B2 powinny być wycofane z eksploatacji. Wynika to przede wszystkim z porównania ich maksymalnej prędkości wirowania tarczy, przy której czujnik poprawnie zmieniał stan, do wartości teoretycznej obliczonej na podstawie nominalnej częstotliwości przełączeniowej. Jeśli realna wartość jest znacząco niższa od tej z DTR, oznacza to pogorszenie parametrów czujnika, czyli zjawisko typowe dla zużycia bądź uszkodzenia. W praktyce utrzymanie ruchu, czujniki, które nie są w stanie osiągnąć przynajmniej 90% wartości obiecanej przez producenta, uznaje się za niepewne i nadające się do wymiany. W przypadku B1 i B2 widać to wyraźnie – ich rzeczywiste prędkości są dużo niższe niż te wynikające z nominałów. Natomiast B3 nie wykazuje istotnej degradacji – jego wyniki są zgodne z oczekiwaniami. Z mojego doświadczenia wynika, że ignorowanie takich odchyleń kończy się nieplanowanymi przestojami lub błędami pomiarowymi. Standardy techniczne, jak wytyczne ISO dotyczące prewencyjnej wymiany elementów systemów automatyki, jasno określają, by reagować zanim awaria wpłynie na ciągłość produkcji. Warto o tym pamiętać na co dzień, bo w praktyce to właśnie czujniki często są pierwszym ogniwem poważniejszych problemów w systemie.

W tej sytuacji najczęściej pojawiający się błąd polega na mechanicznym odczytywaniu danych z tabeli bez pełnego zrozumienia zależności pomiędzy częstotliwością przełączeniową, prędkością obrotową i rzeczywistą sprawnością czujnika. Często zdarza się, że osoby analizujące takie zadania skupiają się tylko na absolutnych wartościach z DTR lub tylko na jednej kolumnie z tabeli, zamiast zestawić oba te parametry ze sobą. Kolejnym częstym źródłem pomyłek jest traktowanie każdej usterki jako równie niebezpiecznej, a tymczasem kluczowe jest, by każdy czujnik osiągał co najmniej minimalne wymagania producenta w praktycznych warunkach pracy. W tym przypadku tylko czujnik B3 zachował zgodność z deklarowaną częstotliwością przełączeniową i maksymalną prędkością obrotową – nie wykazuje objawów zużycia lub degradacji. Natomiast zarówno B1, jak i B2 mają wyraźnie niższe wartości maksymalnych prędkości obrotowych, co świadczy o pogorszeniu parametrów pracy i ryzyku błędnego działania podczas eksploatacji w warunkach zbliżonych do nominalnych. Moim zdaniem, takie niedopatrzenia na etapie przeglądów prowadzą do irytujących usterek w praktyce – bo czujnik nie „padnie” od razu, ale zacznie generować błędne sygnały, co przy zautomatyzowanych liniach produkcyjnych szybko zamienia się w poważniejszy problem. Dobre praktyki branżowe nakazują więc nie tylko obserwować wartości z DTR, ale też na bieżąco porównywać je z realnymi parametrami uzyskanymi podczas pomiarów. Właściwa ocena stanu technicznego wymaga więc spojrzenia szerzej i krytycznie, z myślą o niezawodności całego systemu, a nie tylko zgodności z papierowymi danymi.