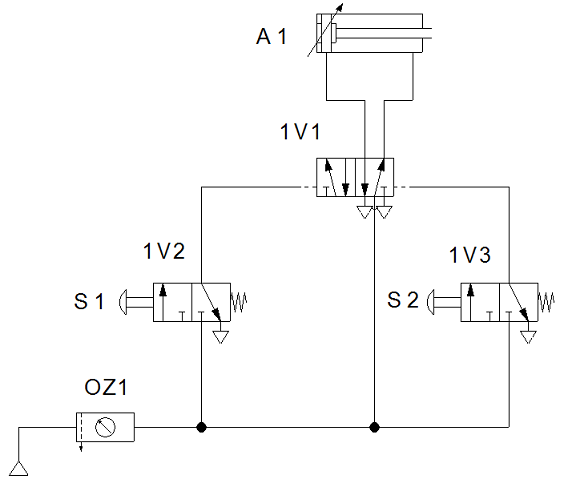

Odwrotne podłączenie zaworów sterowanych ręcznie z zaworem 1V1 jest bardzo częstą przyczyną takich anomalii w działaniu układów pneumatycznych. W praktyce oznacza to, że sygnały sterujące trafiają na niewłaściwe wejścia rozdzielacza 1V1, co skutkuje nietypowym zachowaniem siłownika – dokładnie tak, jak opisano w zadaniu. Moim zdaniem to jeden z tematów, o którym na warsztatach mówi się najwięcej, bo pomylenie przewodów sterujących (np. od S1 i S2) to naprawdę powszechny błąd, szczególnie przy szybkim montażu lub braku czytelnego oznakowania. Z doświadczenia mogę dodać, że zgodnie z normami branżowymi, każda linia sterująca powinna być dokładnie opisana, a montaż układu musi być wykonany według schematu technologicznego. W firmach zajmujących się automatyką pneumatyczną stosuje się nawet systemy kolorowych przewodów, żeby właśnie uniknąć takich przypadków. Dobrym zwyczajem jest również kontrola poprawności działania układu przed przekazaniem go do użytkowania – najlepiej z wykorzystaniem listy kontrolnej. Warto pamiętać, że odwrotne podłączenie sterowania może doprowadzić nie tylko do błędnego ruchu siłownika, ale nawet do uszkodzeń mechanicznych, jeśli operator nie zorientuje się na czas w źle działającym cyklu. Stosowanie się do dobrych praktyk montażowych oraz dokładna weryfikacja podłączeń to klucz do bezawaryjnej pracy całego systemu.

W przypadku układów pneumatycznych tego typu, właściwe zdiagnozowanie przyczyny nieprawidłowego działania wymaga rozumienia, jak poszczególne elementy wpływają na cały cykl pracy siłownika. Często spotyka się przekonanie, że za błędną pracę odpowiada ciśnienie – albo za wysokie, albo za niskie – jednak objawy podane w zadaniu wskazują raczej na problem sterowania, a nie zasilania. Jeśli ciśnienie ustawione na zespole przygotowania powietrza OZ1 byłoby zbyt wysokie, układ mógłby działać z nadmierną siłą lub zbyt gwałtownie, co teoretycznie może prowadzić do uszkodzeń, ale nie tłumaczy opisanej sekwencji ruchu tłoczyska po naciśnięciu konkretnych przycisków. Zbyt niskie ciśnienie natomiast skutkuje raczej niepełnym, powolnym ruchem lub nawet brakiem reakcji, ale nie zamienia logiki sterowania ruchem siłownika. Uszkodzone tłoczysko siłownika też nie jest trafioną diagnozą, ponieważ typowe awarie mechaniczne objawiają się nieszczelnościami, brakiem ruchu lub spadkiem wydajności, a nie odwróceniem funkcji przycisków sterujących. W rzeczywistości najczęstszy błąd w takich sytuacjach to pomylenie przewodów sterujących lub zamiana wejść sygnału sterującego na rozdzielaczu, co prowadzi do nieprawidłowego ruchu siłownika mimo sprawnego zasilania i komponentów wykonawczych. Typowa pułapka myślowa polega na szukaniu problemów w zasilaniu lub mechanice, zamiast skupić się na logice sterowania i poprawności podłączenia elementów układu. Warto więc zawsze zacząć diagnostykę od kontroli schematu logicznego oraz faktycznej realizacji połączeń, bo to właśnie błędy w tym obszarze najczęściej skutkują opisanymi w zadaniu nietypowymi efektami działania pneumatyki.