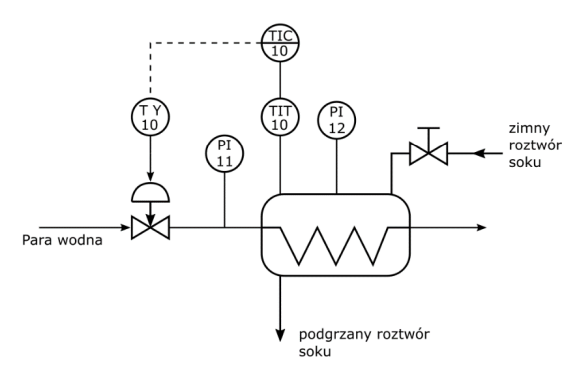

Stan, który opisano w pytaniu – czyli prawidłowe ciśnienie w zbiorniku wymiennika (PI 12 = 0,8 MPa), ale zerowe ciśnienie w układzie zasilania podgrzewacza (PI 11 = 0,0 MPa), bardzo mocno sugeruje, że do instalacji nie trafia świeży, zimny roztwór soku. Takie objawy pojawiają się najczęściej, gdy ręczny zawór dopływu nie został otwarty, a układ automatyki nie otrzymał sygnału pozwalającego na jego uruchomienie. W praktyce przemysłowej bywa to typowy przypadek, gdy operator zapomni o potwierdzeniu pozycji zaworu lub awarii czujnika sygnału otwarcia. Moim zdaniem właśnie brak sygnału otwarcia jest tutaj kluczowy, bo nawet jeśli zawór fizycznie jest otwarty, ale sterownik nie dostaje sygnału, system nie pozwoli na przepływ. Standardy eksploatacji mówią jasno – przed rozpoczęciem pracy każdy element układu musi być sprawdzony pod kątem poprawności sygnałów i gotowości do pracy, żeby nie doszło do takich sytuacji. Praktyczny przykład: w zakładzie produkcyjnym takie objawy zwykle kończą się telefonem do automatyka lub operatora w celu sprawdzenia czy zawór rzeczywiście jest otwarty i czy sygnały z krańcówek są obecne. Często spotykam się z mylnym przypisaniem winy samej automatyce, a winowajcą okazuje się zwykły brak sygnału z krańcówki. Warto pamiętać, że bezpieczeństwo procesu i ochrona urządzeń wymagają zawsze potwierdzenia sygnałów logicznych, a nie tylko fizycznego ustawienia zaworu. To naprawdę częsta praktyka i podstawowa zasada pracy w przemyśle spożywczym oraz chemicznym.

Wskazane odpowiedzi błędne wynikają zazwyczaj z uproszczenia analizy sytuacji albo niepełnego zrozumienia funkcjonowania całego układu wymiennika ciepła. Przede wszystkim – zamknięcie zaworu ręcznego dopływu zimnego roztworu soku skutkowałoby nie tylko brakiem ciśnienia na manometrze PI 11, ale w większości przypadków również brakiem przepływu przez cały układ, co szybko zostałoby zauważone poprzez inne alarmy lub automatyczne wyłączenie procesu. Jednak kluczowe w pytaniu było rozróżnienie – tu nie chodzi o samo zamknięcie zaworu, tylko brak sygnału otwarcia, co w praktyce systemów automatyki jest rozpoznawane jako brak gotowości do pracy nawet przy poprawnym ustawieniu zaworu. Jeśli chodzi o powstanie nieszczelności w wężownicy wymiennika lub zbiorniku podgrzewacza, takie awarie zazwyczaj prowadzą do gwałtownego spadku ciśnienia tam, gdzie występuje uszkodzenie – a więc nie tylko na PI 11, ale też na PI 12, oraz objawiałyby się wyciekami medium, alarmami ciśnieniowymi czy zanieczyszczeniem produktu (w przypadku nieszczelnej wężownicy możliwy byłby przeciek pary do produktu lub odwrotnie). Typowy błąd myślowy to utożsamienie zerowego ciśnienia z uszkodzeniem mechanicznym, kiedy często problemem jest brak sygnału sterującego i blokada systemu z powodów bezpieczeństwa. Dobre praktyki branżowe pokazują, że każda nieprawidłowość w sygnalizacji, zwłaszcza dotycząca zaworów ręcznych i ich sprzężenia z systemem, powinna być na bieżąco monitorowana i potwierdzana przez obsługę. W praktyce, awarie mechaniczne urządzeń ciśnieniowych objawiają się znacznie bardziej rozległymi symptomami niż tylko zerowe wskazanie jednego manometru. Warto też pamiętać, że nowoczesne systemy zawsze zakładają dodatkowe warstwy zabezpieczeń, by nie dopuścić do pracy układu bez potwierdzenia właściwego stanu wszystkich krytycznych zaworów.