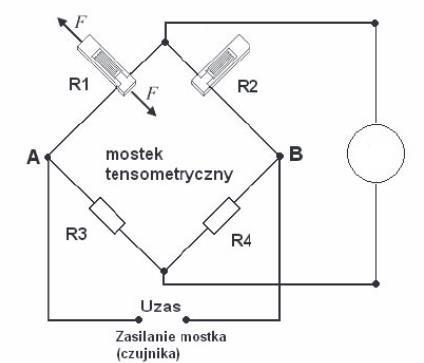

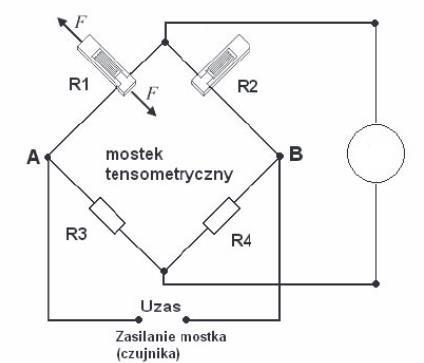

Właśnie taka odpowiedź jest zgodna z praktyką pomiarową i zasadami działania mostków tensometrycznych. Mostek taki służy do precyzyjnego pomiaru bardzo małych zmian rezystancji zachodzących pod wpływem odkształcenia mechanicznego. Najważniejsze jest to, że różnica napięcia pomiędzy punktami A i B stanowi bezpośrednie odzwierciedlenie siły przyłożonej do tensometrów. Woltomierz to jedyne narzędzie, które pozwala z odpowiednią dokładnością rejestrować tę różnicę napięć, nie zakłócając jednocześnie pracy całego układu. W praktyce przemysłowej, np. w automatyce, urządzenia do pomiaru sygnałów z mostków tensometrycznych zawsze bazują na wejściach napięciowych – to tzw. wejścia różnicowe. Producenci aparatury pomiarowej, tacy jak National Instruments czy HBM, wyraźnie podkreślają konieczność stosowania woltomierzy lub przetworników napięcia przy analizie sygnałów wyjściowych z mostków. Dodatkowo, pomiar napięcia umożliwia dalszą cyfrową obróbkę sygnału, np. filtrację czy wzmacnianie, co jest standardem w nowoczesnych systemach. Z mojego doświadczenia wynika, że jedyne sensowne i praktyczne rozwiązanie to właśnie woltomierz, zwłaszcza gdy zależy nam na precyzji – amperomierz czy omomierz nie rozwiążą tego zadania, a watomierz jest po prostu zbędny w tej aplikacji.

Warto przyjrzeć się, dlaczego pozostałe przyrządy pomiarowe nie nadają się do pomiaru sygnału wyjściowego mostka tensometrycznego. Najczęstszym błędem jest myślenie, że skoro mostek składa się głównie z rezystorów, to wystarczy zmierzyć rezystancję – stąd wybór omomierza. Jednak podłączając omomierz, ingerujemy bezpośrednio w układ, dostarczając do niego własne napięcie pomiarowe, co całkowicie zakłóca prawdziwy rozkład napięć i uniemożliwia uzyskanie wiarygodnych wyników. Amperomierz z kolei mierzy prąd, a w przypadku mostka tensometrycznego interesuje nas bardzo niewielka różnica napięcia w punktach A i B – natężenie prądu jest tu zupełnie drugorzędne i wręcz nie dałoby się go poprawnie zmierzyć bez zmiany charakterystyki całego układu. Natomiast watomierz mierzy moc, ale w tej aplikacji moc pobierana przez mostek jest minimalna i nie interesuje nas w analizie sygnału pomiarowego. To typowy błąd, który pojawia się, gdy myślimy o pomiarze energii lub mocy zamiast o analizie sygnałów napięciowych. W praktyce automatyki i konstrukcji urządzeń pomiarowych zawsze zaleca się pomiar różnicy napięcia, bo to ona przenosi informację o odkształceniu czy sile. Jeśli ktoś decyduje się na inne narzędzie, zwykle wynika to z braku zrozumienia, że mostek tensometryczny to układ, którego działanie opiera się na analizie bardzo małych różnic potencjałów, a nie na pomiarze rezystancji czy prądu. Dlatego standardy branżowe i literatura, np. podręczniki do pomiarów wielkości nieelektrycznych, jasno wskazują na zastosowanie woltomierza, najlepiej o bardzo dużej rezystancji wejściowej, aby nie obciążać mostka.