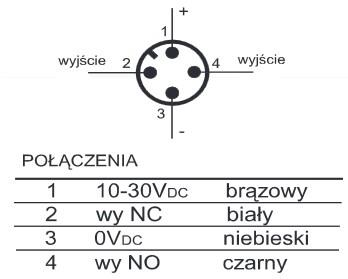

Odpowiedź jest w pełni zgodna z praktyką automatyki przemysłowej. Czujniki indukcyjne czterożyłowe, takie jak ten na schemacie, mają przewody: brązowy do zasilania (+24V DC), niebieski do masy (0V DC) oraz dwa przewody sygnałowe: biały (wyjście NC – normalnie zamknięte) i czarny (wyjście NO – normalnie otwarte). Sterowniki PLC najczęściej oczekują sygnału wysokiego (np. +24V) na wejściu cyfrowym, aby zarejestrować stan aktywny. Kluczowe jest podłączenie przewodu czarnego (wyjście NO), ponieważ po wykryciu metalu przez czujnik wyjście NO zostaje zwarte do masy i pojawia się tam napięcie zasilania – czyli właśnie stan wysoki. Brązowy podpinamy do zasilania, niebieski do masy, a przewód czarny do wejścia PLC. Takie połączenie pozwala zapewnić logiczne i powtarzalne działanie w środowisku przemysłowym – to coś, co po prostu działa i nie sprawia kłopotów podczas eksploatacji. Z mojego doświadczenia wynika, że najczęstsze błędy wynikają z pominięcia brązowego lub niebieskiego przewodu, co skutkuje błędami zasilania – a bez poprawnego zasilania sygnału po prostu nie będzie. Warto też znać normy, np. PN-EN 60947, które zalecają właśnie takie kolory przewodów – to naprawdę ułatwia późniejszy serwis. W praktyce, jeśli montujesz linię produkcyjną, te trzy przewody to absolutny standard i wszyscy automatycy od razu wiedzą, o co chodzi.

Wiele osób myli się podczas podłączania czujników zbliżeniowych, zwłaszcza jeśli chodzi o interpretację kolorów przewodów i ich funkcji. Warianty z wykorzystaniem przewodów białych sugerują próbę użycia wyjścia normalnie zamkniętego (NC) zamiast normalnie otwartego (NO), co nie jest zgodne z większością wymagań systemów sterowania, gdzie preferowane jest wyjście NO – zapewnia ono większe bezpieczeństwo i jest łatwiejsze w diagnostyce. Poza tym, brak odpowiedniego podłączenia przewodów zasilających, czyli brązowego (zasilanie +) i niebieskiego (masa), prowadzi do całkowitej nieaktywności czujnika – bez zasilania nie wygeneruje on żadnego sygnału logicznego, a PLC nie zarejestruje żadnej zmiany stanu wejścia. Kolejnym błędem jest nieuwzględnianie, że przewód czarny to wyjście NO, które podaje stan wysoki po wykryciu obiektu, czego wymagają wejścia PLC aktywowane stanem wysokim. Korzystanie z innych kolorów w roli sygnału, np. białego czy niebieskiego, wynika często z pomylenia funkcji lub z braku znajomości oznaczeń standardowych według norm europejskich. Moim zdaniem takie pomyłki biorą się zwykle z rutyny i ignorowania dokumentacji technicznej, co niestety przekłada się na późniejsze problemy podczas rozruchu lub awarii. Każdy automatyk powinien zawsze sprawdzać, jaka jest rzeczywista funkcja przewodu i jakiego sygnału oczekuje sterownik PLC. Tylko wtedy można zagwarantować poprawność działania systemu, bezpieczeństwo obsługi i łatwość serwisowania. W takich przypadkach praktyka jasno pokazuje, że kluczowe są właściwe przewody: brązowy do zasilania, niebieski do masy, czarny do sygnału – i to powinno stać się nawykiem każdego, kto pracuje przy instalacjach automatyki.