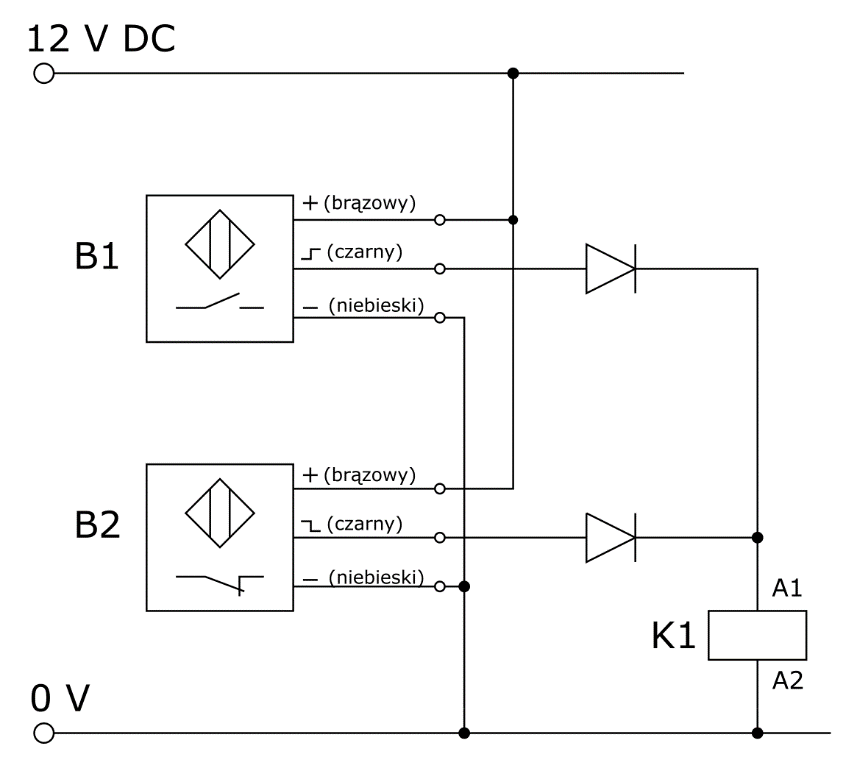

Właśnie taka odpowiedź pokazuje dobre zrozumienie działania czujników PNP oraz układów logicznych w automatyce. W tym układzie oba czujniki optyczne mają wyjścia typu PNP, czyli w stanie aktywnym podają napięcie dodatnie (tu 12 V DC) na czarny przewód. Skoro na cewce stycznika K1 (zaciski A1-A2) nie pojawia się napięcie, mimo że oba czujniki są wzbudzone przez obecność obiektu, łatwo dojść do wniosku, że któryś z czujników nie podaje prawidłowego sygnału. Na schemacie oba sygnały są połączone przez diody, co umożliwia równoległe sterowanie bez wzajemnego wpływu na siebie. Z praktyki wiem, że najczęściej zawodzi właśnie jeden z sensorów, a uszkodzony czujnik PNP nie podaje napięcia na wyjściu, co skutkuje brakiem sygnału na wejściu cewki. Zgodnie z dobrymi praktykami serwisowymi, w pierwszej kolejności sprawdza się napięcie na wyjściach sensorów oraz poprawność zasilania. Standardy branżowe, jak normy dotyczące bezpieczeństwa maszyn (np. PN-EN ISO 13849), jasno określają zasady redundancji i monitorowania czujników, właśnie po to, by szybko wykrywać takie awarie. Ten przypadek dobrze pokazuje, jak ważna jest umiejętność czytania schematów i logicznego myślenia przy diagnozowaniu usterek w prostych układach automatyki. Sam miałem już nie raz sytuację, gdzie podobny objaw wynikał z uszkodzenia jednego czujnika – zwłaszcza gdy urządzenie pracuje w trudnych warunkach (pył, wilgoć, drgania). Warto też pamiętać, że poprawne sprawdzenie czujników to podstawa, zanim zaczniemy szukać usterki dalej.

W tego typu układach automatyki, jak na przedstawionym schemacie, bardzo łatwo popełnić błąd przy diagnozowaniu usterek, bo objawy bywają mylące. Wskazanie nieprawidłowej reakcji obu sensorów to uproszczenie – jeśli oba byłyby niesprawne, praktycznie nie miałoby znaczenia, czy na przenośniku znajduje się obiekt, bo sygnału nigdy by nie było. Najczęściej jednak, gdy mamy dwa czujniki połączone przez diody do wspólnego elementu wykonawczego (tu: cewka stycznika K1), awaria jednego wyjścia powoduje brak napięcia, nawet jeśli drugi działa poprawnie – szczególnie, gdy oczekujemy, że każdy z czujników niezależnie może aktywować układ. Z kolei uznanie, że reakcja sensorów jest prawidłowa, całkiem pomija fakt, że brak sygnału na cewce jednoznacznie świadczy o problemie – sama obecność obiektu w polu czujnika nie gwarantuje sygnału wyjściowego, jeśli któryś sensor nie działa. Często spotykam się z błędnym założeniem, że czujnik jest sprawny, bo 'coś widzi', a tymczasem wyjście nie przełącza. Co do wskazania uszkodzenia czujnika B2, to jest to równie możliwe jak w przypadku B1, ale pytanie nie daje przesłanek, że akurat B2 jest winny. W praktyce, żeby to rozróżnić, mierzy się napięcia na wyjściach obu sensorów osobno. Typowym błędem jest też nieuwzględnienie działania diod – one chronią układ, ale nie naprawią sygnału, jeśli nie płynie z czujnika. Moim zdaniem, w technice naprawczej nie wolno opierać się tylko na domysłach lub na stanie linii transportowej; bez sprawdzenia wyjść czujników łatwo przeoczyć prostą usterkę. Warto zawsze pamiętać, że większość problemów w systemach automatyki bierze się z uszkodzeń pojedynczych elementów, a nie od razu złożonych awarii całego układu. Takie sytuacje uczą, że logiczne rozumowanie i wiedza o funkcjonowaniu czujników PNP to podstawa przy serwisie i projektowaniu systemów sterowania.