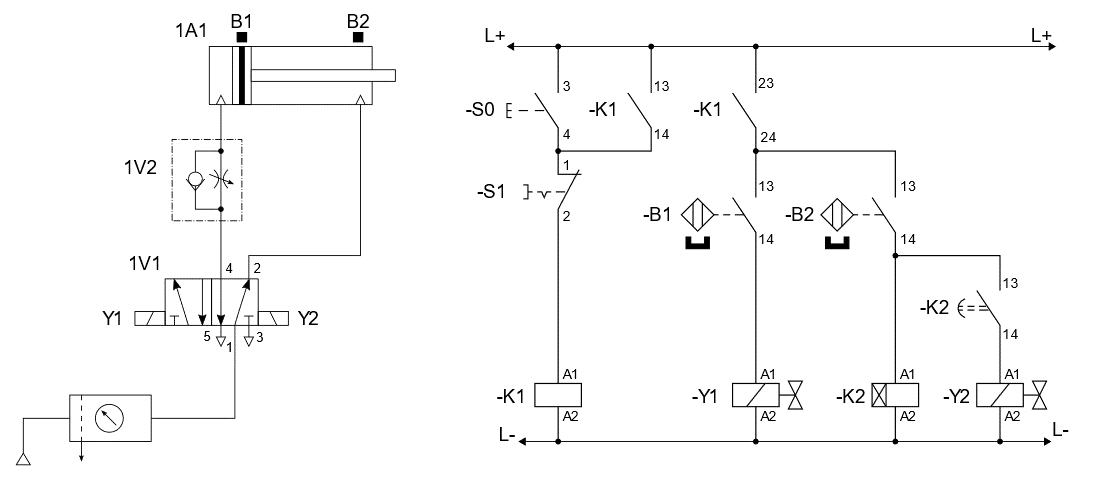

Powodem, dla którego siłownik 1A1 nie wraca do położenia wyjściowego po odliczeniu czasu przez przekaźnik K2, jest nieciągłość połączenia -Y2:A2/L-. To właśnie elektromagnes Y2 odpowiada za powrót tłoczyska siłownika, sterując zaworem 1V1 w odpowiednim kierunku. Brak napięcia na uzwojeniu Y2, spowodowany przerwą w połączeniu z potencjałem L- na zacisku A2, skutkuje brakiem reakcji elementu wykonawczego, nawet jeśli reszta układu działa prawidłowo. W praktyce bardzo często spotyka się sytuacje, gdzie drobne uszkodzenie przewodu, luźny zacisk lub utlenienie styków prowadzi do takich objawów. Według dobrych praktyk – zawsze należy sprawdzać ciągłość obwodu na całej długości, nawet jeśli na pierwszy rzut oka wydaje się wszystko w porządku. Moim zdaniem, w codziennej eksploatacji układów elektropneumatycznych, właśnie takie proste usterki sprawiają najwięcej problemów diagnostycznych i niejednokrotnie prowadzą do długotrwałych przestojów. Standardy branżowe wskazują też na konieczność stosowania regularnej kontroli zacisków oraz wykonywania testów ciągłości przewodów, aby zapobiegać takim sytuacjom. Warto dodać, że podobne objawy mogą wystąpić w przypadku uszkodzenia innych przewodów zasilających cewki, dlatego zawsze trzeba podejść do diagnostyki metodycznie. Usterka ta nie ma wpływu na wysuw tłoczyska – ponieważ za ten ruch odpowiada elektromagnes Y1 – ale całkowicie blokuje możliwość powrotu siłownika, przez co cykl pracy maszyny zostaje przerwany.

Analizując różne możliwości opisane w odpowiedziach, można zauważyć, że każda z nich dotyczy innego fragmentu układu sterowania elektropneumatycznego i każda usterka daje nieco inne objawy. Nieciągłość połączenia -Y1:A2/L- skutkowałaby brakiem możliwości wysunięcia tłoczyska siłownika 1A1, ponieważ to właśnie cewka Y1 steruje zaworem w kierunku wysuwu. W przedstawionej sytuacji wysuw następuje prawidłowo, więc ta odpowiedź nie może być poprawna. Z mojego doświadczenia wynika, że często błędnie skupia się uwagę na pierwszym obwodzie cewki, zamiast przeanalizować całą sekwencję działania urządzenia. Niesprawność czujnika B1, czyli krańcówki sygnalizującej położenie wysunięte tłoczyska, mogłaby wpłynąć na inicjację kolejnych kroków automatyki, lecz nie miałaby wpływu na powrót siłownika po zakończeniu odmierzania czasu przez przekaźnik K2. Typowym błędem jest mylenie roli czujników pozycyjnych z urządzeniami wykonawczymi – czujniki informują o położeniu, nie sterują bezpośrednio ruchem siłownika. Podobnie, niesprawność czujnika B2 (krańcówki odpowiadającej za położenie wsunięte) mogłaby co najwyżej zablokować rejestrację osiągnięcia pozycji końcowej po powrocie, ale nie powinna uniemożliwić samego powrotu tłoczyska. W praktyce, błędne wskazania czujników są częstym problemem w bardziej rozbudowanych układach sekwencyjnych, natomiast tutaj kluczowa jest obecność napięcia na cewce odpowiedzialnej za powrót (Y2). Zazwyczaj, jeśli tłoczysko nie chce się wsunąć po zakończeniu odmierzania czasu, przyczyną jest właśnie brak zasilania tej cewki – na przykład przez przerwę w przewodzie lub luźny styk. Prawidłowa diagnoza wymaga więc sprawdzenia ciągłości połączeń zasilających elektromagnesy, a nie skupiania się wyłącznie na elementach detekcyjnych.