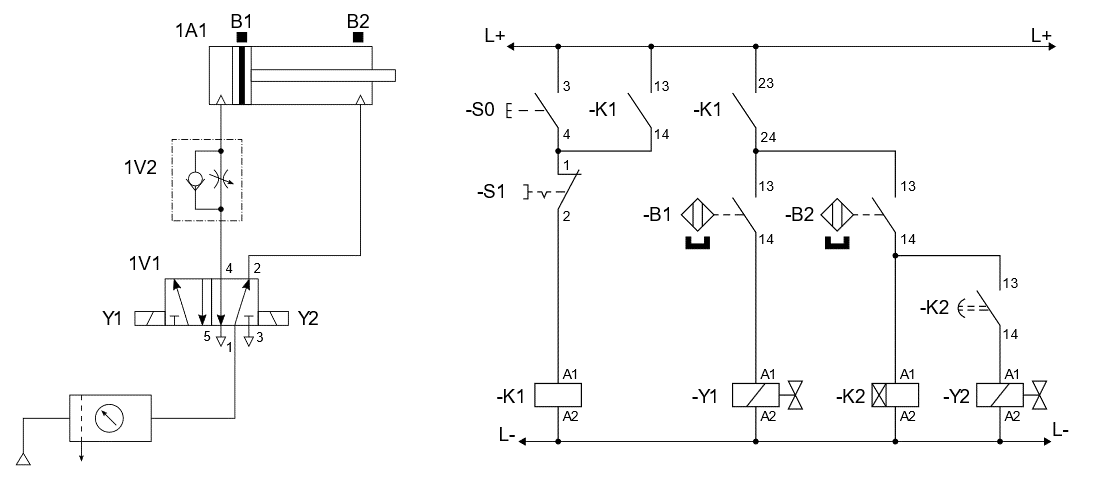

Dobrze rozpoznane – rzeczywiście, nieciągłość połączenia -Y2:A2/L- jest najczęstszym powodem, dla którego tłoczysko siłownika nie wraca po wciśnięciu S0 i odliczeniu czasu przez przekaźnik K2. To połączenie odpowiada za zasilanie cewki Y2, która steruje zaworem rozdzielającym powietrze do powrotu siłownika. Jeśli tu powstanie przerwa (np. luźny przewód, urwana końcówka, nadpalone styki), cewka nie dostanie napięcia i zawór nie zmieni położenia – siłownik nie wróci, choć cały układ logiczny działa poprawnie. Podobne przypadki czasem widuję w warsztacie, gdzie objawy są bardzo mylące i łatwo się pomylić, szukając winy w czujnikach lub przekaźnikach. W praktyce najlepiej zacząć diagnostykę od sprawdzenia ciągłości połączeń elektrycznych, bo to jeden z najczęstszych i najprostszych do usunięcia problemów w automatyce. Podręcznikowa zasada mówi nawet: najpierw sprawdź styki i przewody, bo awarie komponentów są statystycznie rzadsze niż przerwy w połączeniach. Warto pamiętać, że nawet niewielkie utlenienie może powodować takie przerwy i objawy wydają się losowe. W branży stosuje się też testery ciągłości i kontrolki neonowe do szybkiego wykrycia przerwy obwodu. Dobrą praktyką jest regularna kontrola i czyszczenie styków oraz prowadzenie przewodów w sposób minimalizujący ryzyko mechanicznego uszkodzenia.

W tego typu układach elektropneumatycznych bardzo często błędy w pracy wynikają ze złego rozpoznania zależności między elementami wykonawczymi (siłownikami i zaworami), a automatyką sterującą (przekaźnikami, czujnikami). Wydaje się, że niesprawność czujnika B1 lub B2 mogłaby powodować, że siłownik nie wraca, jednak zadania tych czujników w tym przypadku polegają na potwierdzaniu położenia tłoczyska, a nie bezpośrednim sterowaniu powrotem. Jeśli czujnik B1 byłby niesprawny, siłownik i tak by wrócił, ale układ mógłby nie rozpoznać osiągnięcia wybranego położenia. Analogicznie z B2 – jego usterka nie blokuje powrotu, co najwyżej może zaburzyć logikę potwierdzenia końca ruchu. Często mylnie zakłada się, że czujniki są winne, bo są mechaniczne i podatne na zużycie, ale objawy opisane w pytaniu wskazują raczej na elektryczną przerwę w obwodzie zasilania cewki –Y2, która odpowiada za powrót siłownika. Przerwa w połączeniu -Y1:A2/L- również nie spowodowałaby opisanego efektu, bo problem nie dotyczy wysuwania, a właśnie powrotu siłownika. To pokazuje, jak ważne jest analizowanie schematu i zrozumienie funkcji poszczególnych połączeń. Typowym błędem jest patrzenie na elementy pojedynczo, a nie w kontekście całego układu – a przecież automatyka działa jak system naczyń połączonych i drobne przerwy w przewodach potrafią powodować najbardziej nieoczywiste zakłócenia pracy. W praktyce serwisowej często spotyka się sytuacje, gdzie wymiana czujników czy przekaźników nic nie daje, bo problem tkwi w banalnym miejscu – właśnie przerwanym przewodzie lub zaśniedziałym styku. Warto zawsze zacząć diagnostykę od najprostszych rzeczy.