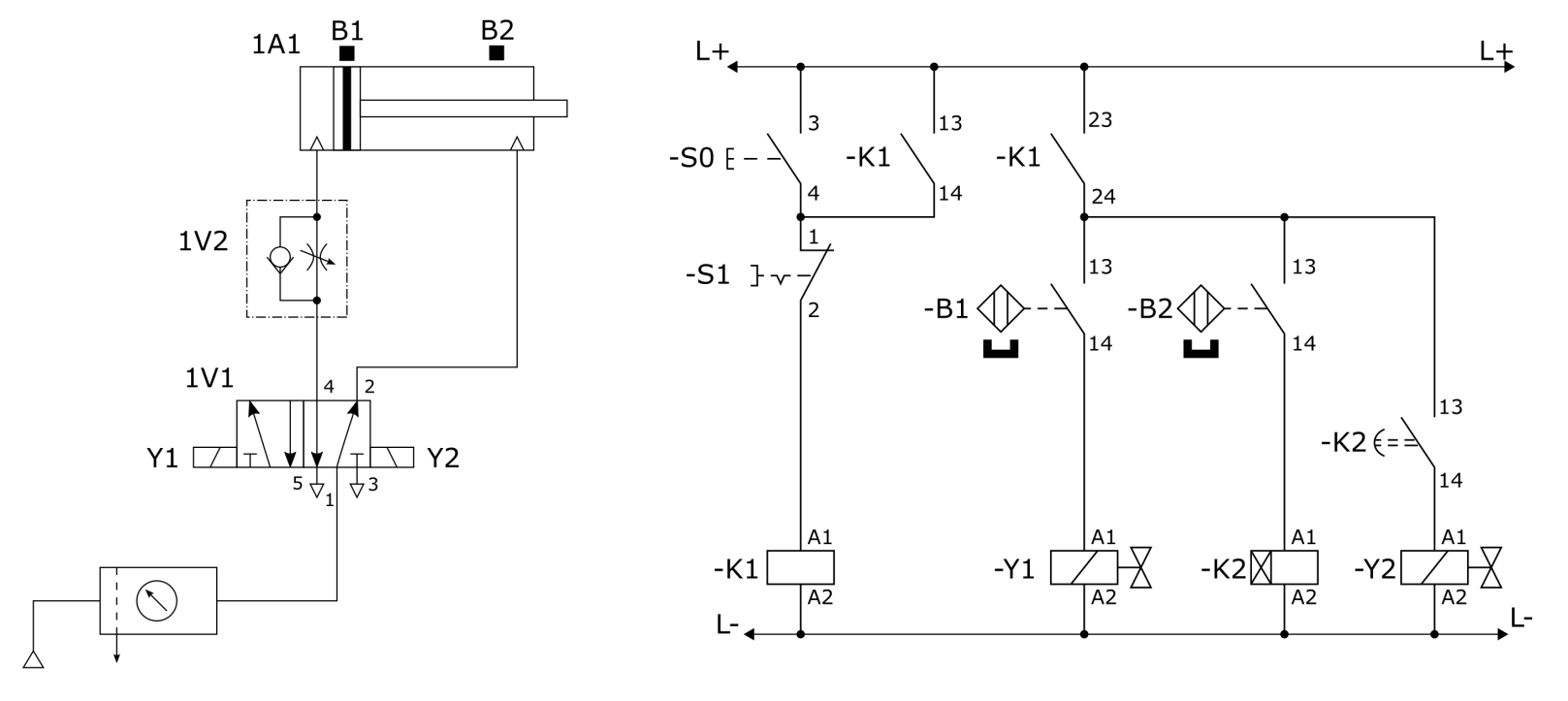

Poprawnie wskazałeś, że problemem jest błędne lub niewłaściwe umiejscowienie czujnika B2. W praktyce czujniki położenia tłoczyska są kluczowe dla prawidłowego działania układów sterowania w pneumatyce i elektropneumatyce. Jeśli czujnik B2 nie jest ustawiony dokładnie w miejscu, gdzie tłoczysko osiąga końcowe położenie, układ nie wykrywa osiągnięcia tego położenia i nie przekazuje sygnału do przekaźnika czasowego (K2). To powoduje, że przekaźnik nie zostaje załączony, mimo że wszystkie inne elementy są sprawne i siłownik pracuje poprawnie mechanicznie. Moim zdaniem to bardzo częsta usterka, szczególnie w pracy serwisowej – ludzie czasem przesuwają czujniki, bo wydaje im się, że to 'tylko kilka milimetrów', a w rzeczywistości system wtedy się gubi. W instrukcjach montażowych często jest wyraźnie napisane, żeby precyzyjnie ustawiać czujniki i zawsze po ich regulacji robić pełny test cyklu. Warto pamiętać, że nawet najmniejsze przesunięcie może mieć wpływ na logikę sterowania. To doskonały przykład, jak ważna jest kalibracja i kontrola położenia czujników w praktyce – na produkcji to często decyduje o niezawodności całej maszyny.

Analizując pozostałe odpowiedzi, łatwo zauważyć, że każda z nich dotyczy potencjalnych usterek typowych dla różnych etapów działania układu, jednak nie wyjaśniają one opisanego objawu w kontekście pokazanych schematów. Całkowite otwarcie zaworu 1V2 nie prowadzi do blokady sygnału elektrycznego – ten zawór odpowiada za regulację przepływu powietrza, a nie za generowanie sygnału do przekaźnika czasowego. Jeśli tłoczysko faktycznie osiąga pełne wysunięcie, to ciśnienie robocze – nawet jeśli jest trochę za niskie – pozwala na prawidłową pracę siłownika, więc przekaźnik powinien otrzymać impuls z czujnika krańcowego. Zbyt niskie ciśnienie częściej skutkuje brakiem ruchu lub niedomaganiem siłownika, ale w pytaniu jest wyraźnie zaznaczone, że tłoczysko wysuwa się maksymalnie. Brak napięcia zasilania wyeliminowałby funkcjonowanie całego układu, a tutaj sytuacja jest taka, że wszystkie pozostałe elementy elektryczne są sprawne – zatem napięcie zasilania musi być obecne. Częstym błędem jest utożsamianie każdej awarii z brakiem zasilania lub z problemami pneumatycznymi, ale w tego typu układach najwięcej kłopotów sprawiają detale związane z czujnikami i ich umiejscowieniem. Wynika to z tego, że logika działania systemu zależy od informacji o pozycji elementów wykonawczych – jeśli czujnik nie jest tam, gdzie być powinien, to nawet w idealnych warunkach układ nie wykona żądanego cyklu. Z mojego doświadczenia to właśnie błędy przy ustawianiu czujników odpowiadają za większość nieoczywistych usterek w praktyce warsztatowej. Warto więc zawsze zaczynać diagnostykę od sprawdzenia sygnałów z krańcówek i ich położenia względem ruchomych części maszyny.