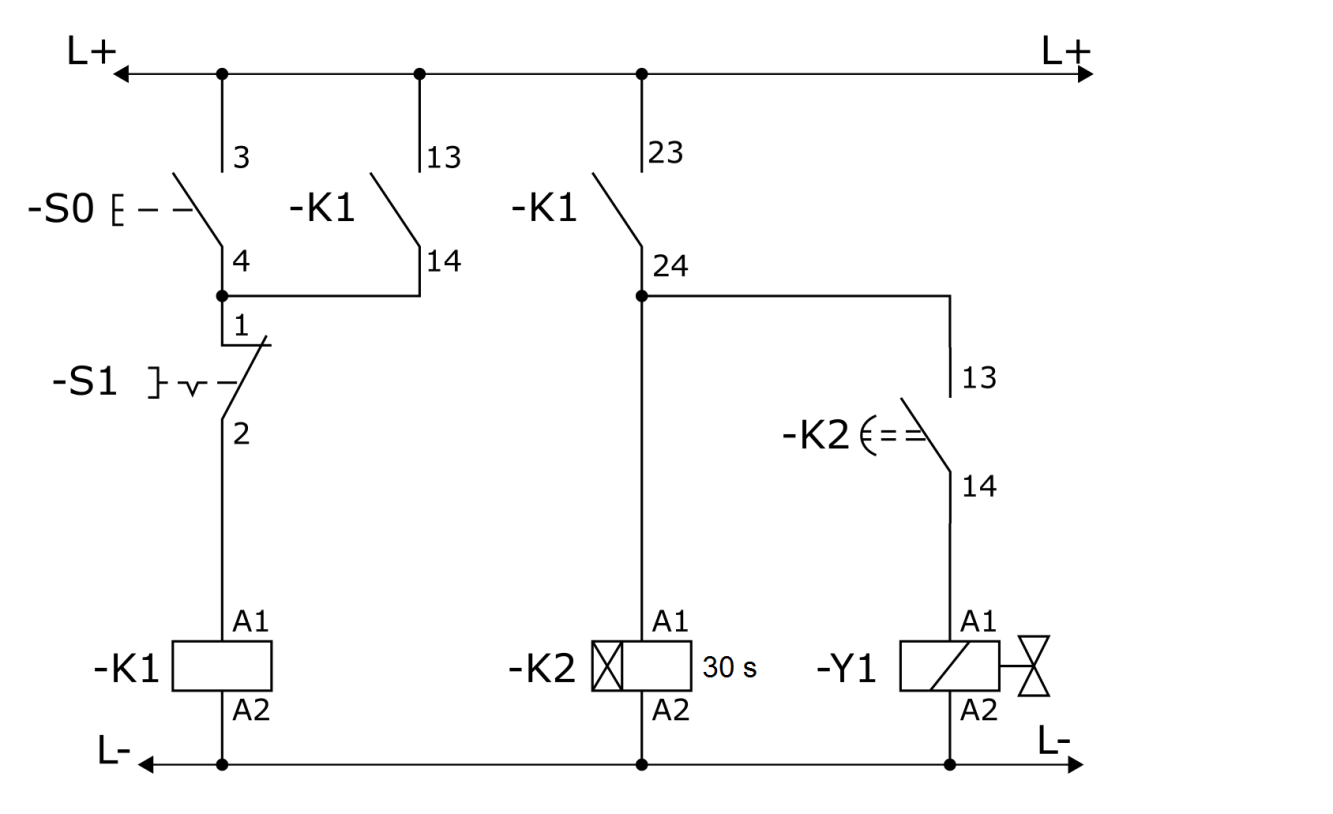

Wybrałeś odpowiedź dotyczącą uszkodzenia zestyku -K2:13-14 i to jest prawidłowe rozumowanie. W tym układzie ten właśnie zestyk odpowiada za podanie napięcia na cewkę Y1 po odliczeniu zadanych 30 sekund przez przekaźnik czasowy -K2. Z doświadczenia wiem, że to bardzo częsta usterka w realnych rozdzielnicach – zabrudzone, wypalone lub mechanicznie zablokowane styki nie przewodzą prądu, przez co kolejne urządzenia w sekwencji nie załączają się. Inżynierowie automatyki zawsze powinni na to zwracać uwagę podczas diagnostyki, bo objaw – brak załączenia elementu końcowego mimo poprawnej pracy wcześniejszych – niemal zawsze wiąże się z niesprawnością odpowiedniego zestyku pomocniczego. Zgodnie z normami branżowymi (np. PN-EN 60947), regularna kontrola i czyszczenie styków to podstawa dobrej praktyki eksploatacyjnej, szczególnie w układach z przekaźnikami czasowymi i automatycznym sterowaniem. Praktyka pokazuje, że wymiana styku lub całego przekaźnika przynosi natychmiastowy efekt. Podsumowując, jeśli cewki K1 i K2 działają prawidłowo, a Y1 nie reaguje po czasie, zawsze najpierw sprawdź zestyk K2:13-14 – to klasyczny element, który najczęściej zawodzi w tym typie aplikacji.

Analizując wszystkie możliwości, warto się zastanowić, dlaczego niektóre odpowiedzi mogą wydawać się prawidłowe na pierwszy rzut oka, choć w rzeczywistości nimi nie są. Przyciski, takie jak S1, rzadko kiedy odpowiadają za problemy z załączeniem elementu znajdującego się dalej w sekwencji, jeśli wcześniejsze urządzenia pracują poprawnie – ich awaria skutkowałaby raczej całkowitym brakiem działania układu, a tutaj mamy sygnał, że przekaźniki K1 i K2 zaskakują. Cewka K1 również nie jest tu winna – skoro zostaje załączona i umożliwia działanie przekaźnika czasowego, jej uszkodzenie wykluczamy na samym początku diagnostyki. Z kolei zestyk K1:13-14, odpowiada za podtrzymanie pracy samego K1 i przekazanie napięcia dalej, ale skoro proces dochodzi do fazy odliczenia czasu, to wiadomo, że ten zestyk jest sprawny. Największy błąd myślowy polega tu na nieuwzględnieniu kolejności działania elementów i tego, na jakim etapie zatrzymuje się proces – użytkownicy często popełniają ten błąd, nie rozrysowując sobie ciągu logicznego zadziałania kolejnych przekaźników i styków. W praktyce automatyki przemysłowej kluczowe jest śledzenie sygnału krok po kroku – jeśli coś działa do pewnego momentu, szukamy winy w pierwszym elemencie, który odpowiada za uruchomienie następnego etapu. W tym przypadku jest nim właśnie zestyk K2:13-14. Dobra diagnostyka to podstawa w zawodzie automatyka i zawsze warto sobie to utrwalić – analiza schematu i logiczna eliminacja po kolei wszystkich ogniw prowadzi do sukcesu.