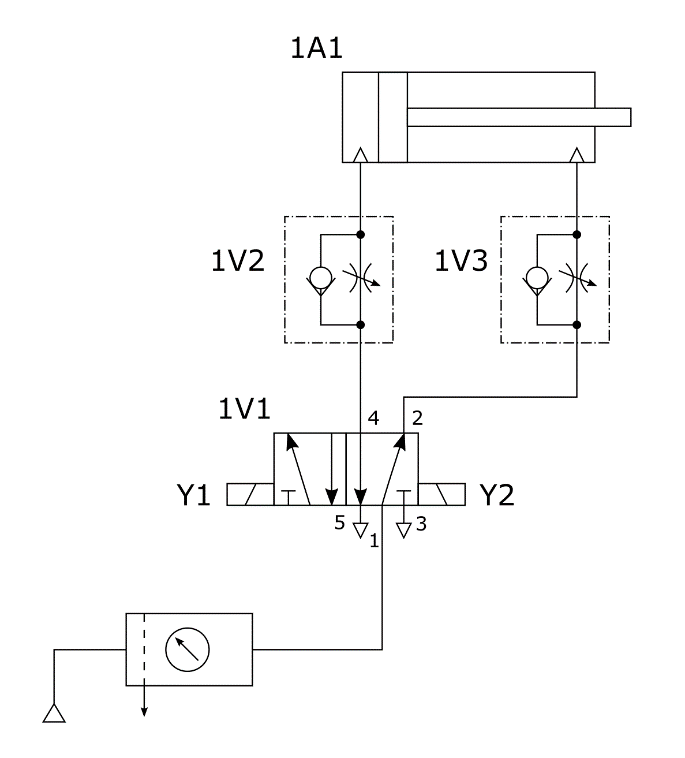

Zmniejszenie przepływu tylko dla zaworu 1V2 jest właściwym działaniem, bo to właśnie przez ten zawór przepływa powietrze zasilające siłownik podczas wsuwania tłoczyska 1A1. Ograniczenie przepływu na tym etapie powoduje, że powietrze dociera do komory wolniej, przez co siłownik przesuwa się znacznie wolniej i tym samym czas wsuwania tłoczyska się wydłuża. W praktyce, regulacja zaworów dławiących, takich jak 1V2, pozwala precyzyjnie ustawiać prędkość ruchu siłownika, co jest często wykorzystywane np. w automatyzacji produkcji, czy w urządzeniach laboratoryjnych, gdzie liczy się dokładność i powtarzalność ruchów. Zawsze warto pamiętać, że zawory powinny być stosowane zgodnie z zasadą dławienia wylotu (tzw. dławienie na wylocie), bo wtedy ruch siłownika jest stabilniejszy i łatwiej utrzymać płynność pracy – taki sposób regulacji zalecają praktycznie wszyscy producenci elementów pneumatyki (np. Festo czy SMC). Osobiście przekonałem się, że właśnie zmniejszenie przepływu w tej części układu daje najlepszą kontrolę nad czasem ruchu tłoczyska, a przy okazji chroni siłownik przed nagłym uderzeniem na końcu skoku. Warto o tym pamiętać przy serwisie czy ustawianiu nowych układów – precyzyjna regulacja zaworu 1V2 to podstawa bezawaryjnej i bezpiecznej pracy całego systemu pneumatycznego.

Bardzo często w praktyce spotykam się z mylnym przekonaniem, że zmiana przepływu w obydwu zaworach jednocześnie lub tylko w zaworze spustowym (tutaj: 1V3) bezpośrednio przełoży się na wydłużenie czasu wsuwania tłoczyska siłownika. To nie do końca tak działa. Zwiększanie przepływu zaworów (czy to obu naraz, czy tylko jednego) pozwala co najwyżej na szybszy, nie wolniejszy ruch – im większy przepływ powietrza przez zawory, tym szybciej siłownik się porusza. Z kolei zmniejszenie przepływu w zaworze 1V3 (na drodze wylotu powietrza podczas ruchu tłoka w przeciwną stronę) nie wpływa na zwolnienie wsuwania tłoczyska, a może wręcz powodować niestabilności ruchu czy zjawisko tzw. poduszki powietrznej w komorze, co jest niepożądane i w praktyce prowadzi do szarpania lub nawet zatrzymania siłownika. Typowym błędem jest też przekonanie, że większy przepływ na zaworze zasilającym (1V2) lub wylotowym (1V3), zapewni większą precyzję – to raczej odwrotnie: za szybkie ruchy są trudniejsze do kontrolowania i powodują nadmierne obciążenie układu. Najlepszą praktyką, którą polecają doświadczeni automatycy i producenci osprzętu pneumatycznego, jest dławienie wylotu w odpowiedniej komorze roboczej siłownika, właśnie po to, żeby płynnie i powoli wsunąć tłoczysko. Tylko zmniejszenie przepływu w zaworze 1V2 pozwala wydłużyć czas tego ruchu, bo to ten zawór steruje ilością sprężonego powietrza docierającego do siłownika podczas wsuwania. Jeżeli w rzeczywistym układzie chcesz uzyskać powolny, kontrolowany ruch siłownika – skup się na precyzyjnym ustawieniu zaworu dławiącego zasilającego daną komorę siłownika, nie na kombinacjach przepływów po stronie wylotu, bo to najczęściej prowadzi do niepotrzebnych problemów i zużycia elementów.