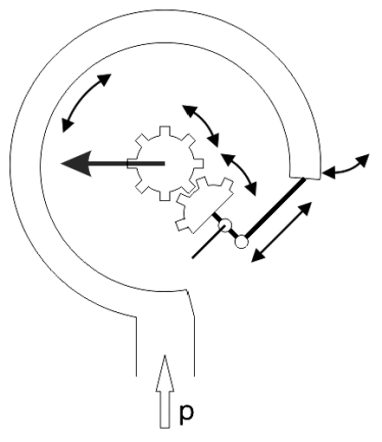

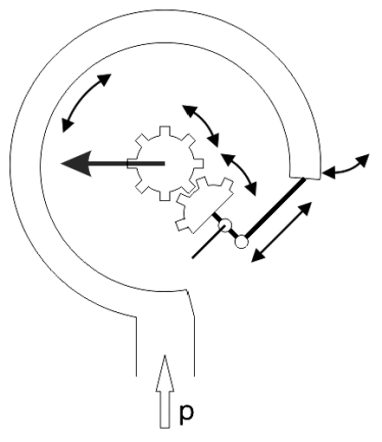

Na schemacie pokazano klasyczny przetwornik ciśnienia z rurką Bourdona, stosowany m.in. w manometrach instalacji hydraulicznych statków powietrznych. Medium robocze (płyn hydrauliczny pod ciśnieniem) doprowadzane jest do wnętrza zakrzywionej rurki. Wzrost ciśnienia powoduje próbę wyprostowania rurki Bourdona, co przekłada się na niewielki, ale precyzyjny ruch jej końca. Ten ruch jest następnie przenoszony przez przekładnię zębatą (na rysunku widać zębatkę i koło zębate) na wskazówkę przyrządu. Dzięki temu na skali w kokpicie pilot odczytuje aktualne ciśnienie w instalacji hydraulicznej. W technice lotniczej jest to krytyczny parametr eksploatacyjny. Instalacja hydrauliczna odpowiada za pracę klap, podwozia, hamulców, czasem sterów czy spoilerów. Zbyt niskie ciśnienie może oznaczać wyciek, uszkodzenie pompy albo przegrzanie medium, zbyt wysokie – np. zablokowany zawór przelewowy lub nieprawidłową regulację. Dlatego zgodnie z dobrymi praktykami obsługowymi, opisanymi chociażby w AMM (Aircraft Maintenance Manual) czy CMM producenta przyrządu, manometry hydrauliczne są okresowo kalibrowane i sprawdzane na stanowiskach testowych. Moim zdaniem warto zapamiętać charakterystyczny układ: zakrzywiona rurka + przekładnia zębata + wskazówka to typowy schemat mechanicznego manometru ciśnienia, nie temperatury czy poziomu. W samolotach współczesnych coraz częściej stosuje się przetworniki ciśnienia z wyjściem elektrycznym podawanym do systemów EICAS/ECAM, ale zasada fizyczna jest nadal podobna – ciśnienie przekształca się w przemieszczenie, a potem w sygnał, który można zinterpretować na wskaźniku albo ekranie. W klasycznych maszynach GA ten rodzaj przyrządu znajdziesz w panelu jako wskaźnik ciśnienia hydrauliki z podaną skalą w barach lub psi, często z zaznaczonym zakresem zielonym, żółtym i czerwonym, zgodnie ze standardami producenta statku powietrznego.

Na rysunku widać schemat działania klasycznego przyrządu ciśnieniowego z rurką Bourdona, a nie miernika poziomu oleju, temperatury czy drgań. Bardzo często błąd wynika z tego, że ktoś patrzy na ogólny kształt i próbuje dopasować go do skojarzeń z samochodu albo prostych czujników, zamiast zwrócić uwagę na zasadę działania. W technice lotniczej poziom oleju w silniku zazwyczaj mierzy się pływakiem, bagnetem lub czujnikiem poziomu w misce olejowej, a nie poprzez odkształcenie zakrzywionej rurki. Poziom jest wielkością objętościową, a nie ciśnieniową, więc konstrukcja przyrządu wygląda zupełnie inaczej: mamy komorę, element pływający, czasem reed-switche lub przetwornik pojemnościowy, ale nie zębatkę napędzaną ciśnieniem medium. Temperatura gazów wylotowych z silnika (EGT) jest mierzona za pomocą termopar albo rezystancyjnych czujników temperatury, które reagują na energię cieplną, a nie ciśnienie. W instalacjach EGT nie ma rurki, która się prostuje pod wpływem ciśnienia, tylko przewody termoparowe prowadzące do wskaźnika lub do systemu awionicznego, który przelicza różnicę napięć na temperaturę. Schemat z pytania nie pokazuje żadnego elementu typowego dla pomiaru temperatury: brak płomienia, sondy w strumieniu gazów czy elektroniki kompensującej temperaturę otoczenia. Z kolei poziom drgań zespołu napędowego mierzy się czujnikami drgań – piezoelektrycznymi, przyspieszeniomierzami, czasem czujnikami prędkości drgań. Ich konstrukcja opiera się na masie drgającej i elemencie piezoelektrycznym lub cewce w polu magnetycznym. Schemat z rurką Bourdona i przekładnią zębatą kompletnie do tego nie pasuje, bo tutaj pomiar opiera się na statycznym ciśnieniu cieczy, a nie na przyspieszeniach czy amplitudzie drgań. W praktyce lotniczej taki błąd rozumowania pojawia się, gdy miesza się wszelkie „okrągłe zegary” w kokpicie i zakłada, że wszystkie działają podobnie. Prawidłowe skojarzenie powinno iść w stronę hydrauliki: mamy medium pod ciśnieniem, doprowadzone do rurki, która pod wpływem tego ciśnienia zmienia swój kształt. Ruch końca rurki jest mechanicznie wzmacniany przez zębatkę i koło zębate, co porusza wskazówkę po tarczy. To typowa konstrukcja manometru hydraulicznego opisanego w podręcznikach z zakresu pomiarów i czujników w lotnictwie. W nowoczesnych systemach coraz częściej stosuje się przetworniki elektroniczne, ale zrozumienie tego prostego, mechanicznego schematu bardzo pomaga później przy interpretacji wskazań na EICAS/ECAM oraz przy diagnostyce usterek instalacji ciśnieniowych.