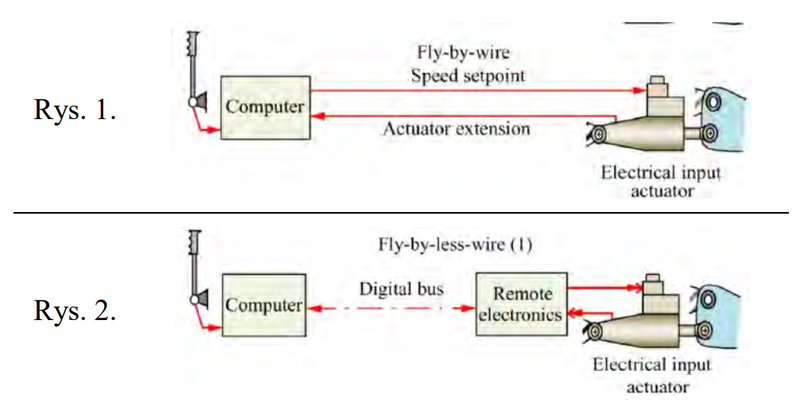

Prawidłowo przyjęto redukcję masy układu sterowania rzędu 500 kg. Wynika to z przejścia z klasycznego fly‑by‑wire, gdzie z komputera do wykonawczych siłowników prowadzone są liczne, stosunkowo ciężkie wiązki przewodów sygnałowych i zasilających, do architektury „fly‑by‑less‑wire”, w której większość sygnałów przesyłana jest wspólną magistralą cyfrową, a inteligencja sterowania przeniesiona jest do elektroniki lokalnej przy siłowniku. W dużym samolocie pasażerskim takich kanałów sterowania są dziesiątki, do tego dochodzi redundancja, ekranowanie, okablowanie rezerwowe, wiązki przechodzą przez całe kadłuby i skrzydła. Każdy metr grubego, ekranowanego przewodu waży zauważalnie, a w skali całego płatowca zbiera się z tego kilkaset kilogramów. Redukcja o około 500 kg jest więc jak najbardziej realistyczna i zgodna z danymi eksploatacyjnymi oraz analizami producentów. Z mojego doświadczenia wynika, że w nowoczesnych konstrukcjach bardzo świadomie „poluje się” na każdy kilogram w systemach awionicznych, bo bezpośrednio przekłada się to na mniejsze zużycie paliwa, większy zasięg i lepsze osiągi. Lżejszy system sterowania to także prostsze trasy wiązek, mniej przepustów, krótszy czas montażu i obsługi, a co za tym idzie – niższe koszty cyklu życia statku powietrznego. W standardach projektowych (np. DO‑160, ARP4754, ARINC) mocno podkreśla się integrację funkcji i cyfrową transmisję danych właśnie po to, by ograniczać liczbę przewodów, złożoność instalacji oraz masę. W praktyce technik obsługujący taki samolot ma mniej ciężkich wiązek do inspekcji, łatwiejszy dostęp do LRU i bardziej przejrzystą diagnostykę, bo wiele parametrów jest przesyłanych po magistrali i dostępnych w systemach testowych lub w FMS/EICAS. Ta odpowiedź dobrze oddaje typową, realną skalę korzyści masowych przy przejściu na nowocześniejsze rozwiązania fly‑by‑less‑wire.

W tym zadaniu łatwo jest zaniżyć albo przeszacować skalę redukcji masy, bo sam schemat blokowy z rysunków wydaje się prosty: komputer, siłownik, trochę przewodów. Tymczasem w dużym samolocie pasażerskim układ sterowania to gęsta sieć kanałów, wielokrotnej redundancji, ekranowanych wiązek i licznych jednostek awionicznych. Kluczowa różnica między rozwiązaniem z rys. 1 a architekturą z rys. 2 polega na tym, że w drugim przypadku większość informacji przesyłana jest magistralą cyfrową, a przy siłowniku umieszcza się lokalną elektronikę, która „odciąża” centralny komputer z konieczności prowadzenia wielu osobnych torów analogowych. Odpowiedzi rzędu 100 kg lub 1500–3000 kg wynikają zwykle z błędnego wyobrażenia, ile faktycznie ważą przewody i elementy sterowania w tak dużym statku powietrznym. Jeżeli ktoś zaznacza bardzo małą wartość, typu 100 kg, to zwykle patrzy na jeden kanał sterowania i nie uświadamia sobie, że w samolocie jest ich kilkadziesiąt, a każda wiązka biegnie przez kilkanaście–kilkadziesiąt metrów. Po zsumowaniu długości, ekranowania, mocowań, złącz i rezerwy, masa szybko rośnie do kilkuset kilogramów. Z kolei odpowiedzi około 1500–3000 kg są zawyżone, bo zaczynają zahaczać o masę całych systemów hydraulicznych czy struktury płatowca, a tutaj mówimy tylko o różnicy w architekturze sterowania i okablowania. Producenci samolotów, tacy jak Airbus czy Boeing, podają w materiałach technicznych, że przejście na bardziej scentralizowane, cyfrowe systemy sterowania daje dziesiątki, czasem kilkaset kilogramów oszczędności, ale nie kilka ton. Dobre praktyki projektowe i normy systemowe (np. ARINC, ARP4754) zachęcają do integracji funkcji, zmniejszania liczby przewodów i jednostek, ale równocześnie wymagają redundancji i odporności na uszkodzenia, co ogranicza maksymalny możliwy „zysk masowy”. Dlatego poprawny szacunek musi być pośrodku – zbyt małe wartości ignorują skalę całego samolotu, a zbyt duże przeceniają wpływ samej ewolucji elektroniki i okablowania na ogólną masę konstrukcji.