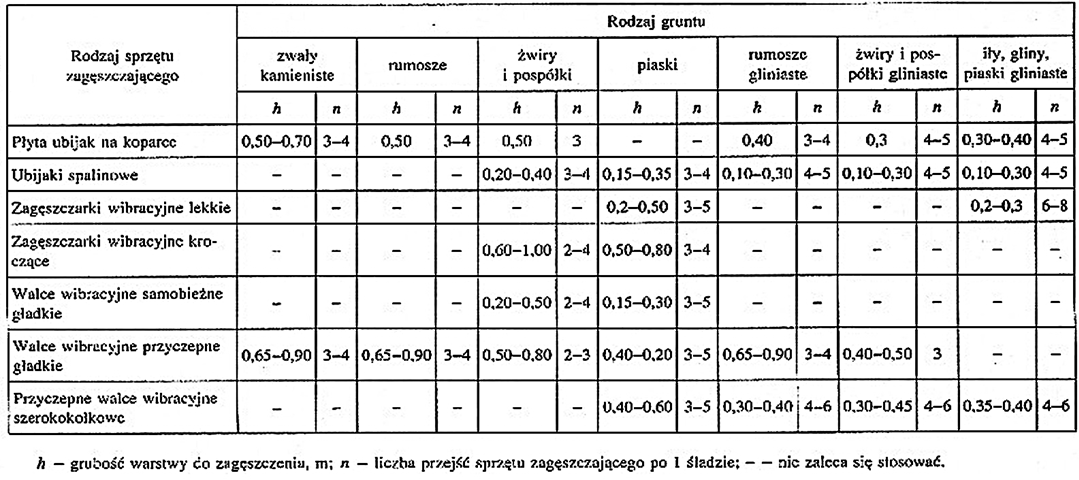

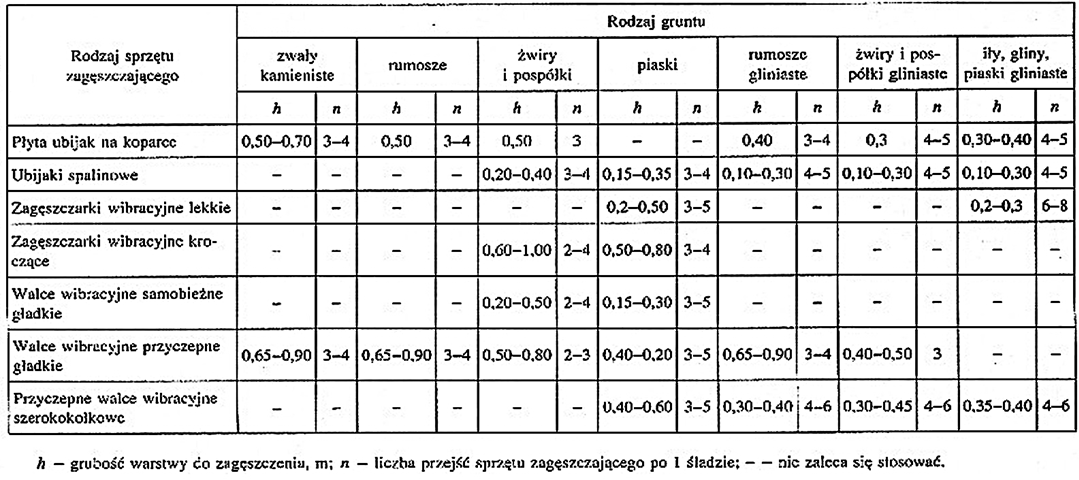

Walec wibracyjny przyczepny gładki to taki sprzęt, który moim zdaniem sprawdza się najlepiej właśnie w sytuacjach, gdzie mamy dużą różnorodność gruntów, z wyjątkiem tych najtrudniejszych, czyli glin, iłów oraz piasków gliniastych. Ten typ walca według tabeli można stosować praktycznie na wszystkich pozostałych gruntach, jak zwaliska kamieniste, rumosze, żwiry, pospółki czy nawet rumosz gliniasty. A to w praktyce oznacza, że planując roboty ziemne, gdzie trafiają się różne rodzaje gruntu, ale nie występują te najcięższe do zagęszczania frakcje spoiste, śmiało można sięgnąć po ten walec. Takie rozwiązanie jest bardzo praktyczne, bo nie trzeba zmieniać sprzętu za każdym razem, kiedy grunt się zmienia, a to spora oszczędność czasu i kosztów na budowie. Walce wibracyjne gładkie przyczepne są mocne, dobrze radzą sobie z rozbijaniem większych agregatów kamienistych, a równocześnie nie mają problemów z nośnością w żwirach czy pospółkach. Branżowe standardy, np. normy PN-S-02205, podkreślają uniwersalność tego typu sprzętu dla gruntów niespoistych, co potwierdza skuteczność tego wyboru w praktyce. Z mojego doświadczenia wynika, że dobrze dobrana liczba przejazdów oraz odpowiednia grubość warstwy to klucz, by osiągnąć wymagane zagęszczenie. I jeszcze taka ciekawostka – w niektórych przypadkach taki walec można wykorzystać nawet przy podbudowach drogowych, gdzie wymagana jest wysoka jednorodność zagęszczenia. Podsumowując – to bardzo wszechstronne i niezawodne urządzenie na większość typów gruntu, poza tymi najbardziej plastycznymi, które wymagają innych technologii.

Wybór odpowiedniego sprzętu do zagęszczania gruntu to podstawa sukcesu, ale często w praktyce pojawia się pokusa, żeby sięgnąć po uniwersalne rozwiązania lub po te, które są łatwo dostępne na budowie. Na przykład przyczepne walce wibracyjne szerokokołowe bywają mylone z walcami gładkimi, ale niestety ich skuteczność ogranicza się tylko do bardzo specyficznych frakcji, głównie do zwalisk kamienistych i rumoszy – w pozostałych przypadkach, już choćby patrząc na tabelę, nie są zalecane w ogóle. I to nie jest przypadek – szerokie koła nie radzą sobie z rozkładem sił na drobniejszych frakcjach, więc efekt zagęszczania jest mizerny. Z kolei zagęszczarki wibracyjne kroczące to sprzęt bardziej do zadań specjalnych, gdzie teren jest trudnodostępny, na przykład wykopy i wąskie wykopy, ale do warstw gruboziarnistych czy żwirowych ich zastosowanie jest po prostu niewydajne. W tym zakresie ich parametry pracy nie pozwalają na odpowiednie dogęszczenie większych powierzchni, więc to rozwiązanie typowo niszowe. Ubijak spalinowy natomiast, choć świetny do zagęszczania gruntów spoistych czy wąskich wykopów, absolutnie nie radzi sobie z dużymi powierzchniami ani z większością niespoistych gruntów mineralnych. Często można spotkać się z mylnym przekonaniem, że 'czym cięższa maszyna, tym lepiej', ale tu istotny jest właśnie rodzaj gruntu i sposób przenoszenia drgań. Tabela jasno pokazuje, że nie każda maszyna nadaje się do wszystkiego – kierowanie się wyłącznie wielkością sprzętu czy jego dostępnością prowadzi często do nieefektywności robót, problemów z jednorodnością podłoża i konieczności poprawek. W branżowych standardach zawsze podkreśla się, by dobierać sprzęt zgodnie z charakterystyką warstwy i wymaganiami projektu, bo tylko to gwarantuje trwałość i bezpieczeństwo konstrukcji. Moim zdaniem warto zawsze przeanalizować cechy sprzętu i dedykowane do niego rodzaje gruntu, zamiast polegać na intuicji czy przypadkowych wyborach.