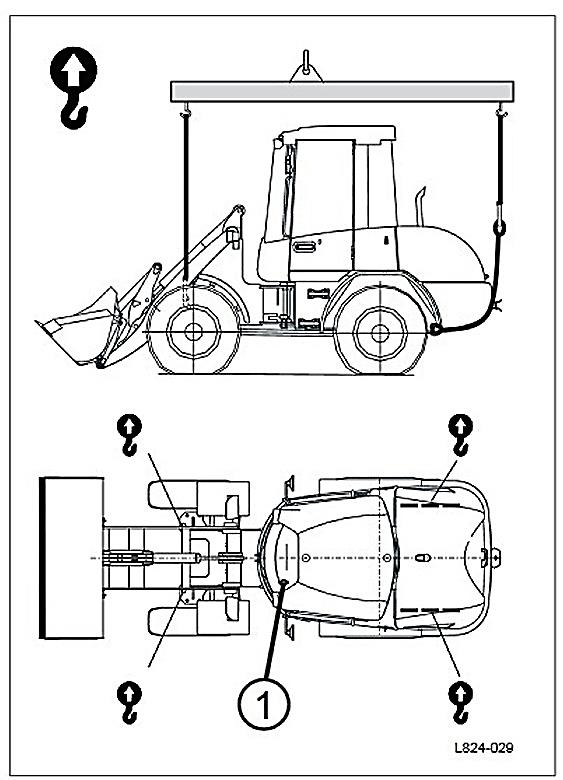

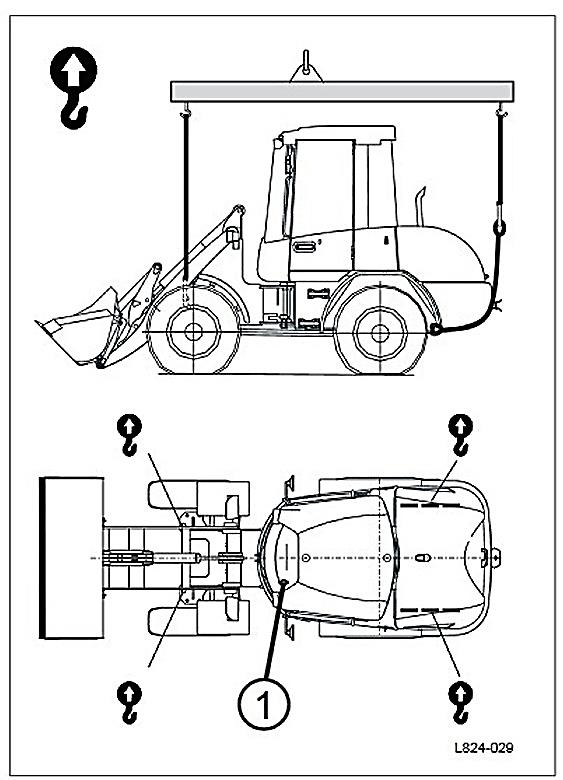

To jest właśnie poprawna odpowiedź – czteropunktowy układ podwieszenia. W praktyce, stosowanie czterech punktów mocowania przy podnoszeniu ciężkich maszyn, jak ładowarki, to absolutna podstawa bezpieczeństwa w branży transportowej i budowlanej. Dzięki temu rozkład sił jest równomierny, a całość konstrukcji maszyny nie jest narażona na naprężenia punktowe, które mogłyby spowodować uszkodzenia ramy albo elementów nośnych. Moim zdaniem to wręcz podręcznikowy przykład dobrej praktyki – wystarczy spojrzeć na instrukcje producentów czy normy PN-EN 13155:2020 dotyczące zawiesi oraz podnoszenia sprzętu ciężkiego. W realnych warunkach na placu budowy nikt rozsądny nie ryzykuje podnoszenia tak ciężkiej maszyny na jednym czy dwóch punktach – grozi to utratą stabilności, a w skrajnym przypadku nawet przewróceniem się całego zestawu. Cztery punkty podwieszenia gwarantują, że ładowarka nie będzie się przechylać podczas transportu podwieszonego, a operator dźwigu ma pełną kontrolę nad balansem. Dodatkowo, taki system pozwala na unikanie uszkodzeń lakieru i newralgicznych elementów, bo siły są rozproszone na całej długości konstrukcji. To naprawdę nie jest przypadek, że w instrukcjach obsługi i podczas szkoleń BHP zawsze podkreśla się właśnie czteropunktowy układ – to po prostu najbezpieczniejsze i najbardziej logiczne rozwiązanie.

Wielu osobom może się wydawać, że wystarczy podwiesić maszynę na jednym, dwóch czy nawet trzech punktach podwieszenia – niestety, takie podejście to częsty błąd wynikający z braku praktyki lub pobieżnej znajomości zasad transportu ładunków wielkogabarytowych. Jednopunktowy układ to głównie domena lekkich ładunków lub takich o bardzo dobrze wyważonym środku ciężkości, co zupełnie nie sprawdza się przy ciężkich maszynach – tu grozi to po prostu natychmiastowym przechyleniem i potencjalnym zniszczeniem sprzętu. Dwupunktowy układ, choć lepszy, wciąż nie zapewnia stabilnego przeniesienia obciążeń – szczególnie przy ładowarkach, gdzie masa rozkłada się nierównomiernie między osie i dodatkowe wyposażenie (łyżka, przeciwwaga) wpływa na środek ciężkości. Trzypunktowe podwieszenie to już rzadkość, ale również nie daje gwarancji pełnej kontroli nad balansem – nawet minimalna różnica długości zawiesi powoduje przekoszenie maszyny, a podczas unoszenia mogą pojawiać się niebezpieczne naprężenia. Z mojego doświadczenia wynika, że najczęstszy błąd to niedoszacowanie masy lub nieuwzględnienie punktów technologicznych przeznaczonych do podnoszenia. Producenci bardzo wyraźnie opisują w instrukcjach, że do takich operacji wymagane są cztery punkty podwieszenia, bo tylko wtedy można równomiernie rozłożyć siły na całej konstrukcji, minimalizując ryzyko uszkodzeń i zwiększając bezpieczeństwo ludzi wokół. Nawet jeśli wydaje się, że mniej punktów wystarczy, w praktyce to zawsze chodzenie na skróty kosztem bezpieczeństwa. Jeśli zdarzy się awaria podczas podnoszenia – odpowiedzialność spada na operatora, a każdy inspektor BHP od razu zwróci uwagę właśnie na liczbę i rozmieszczenie punktów zawieszenia. Warto więc nie szukać półśrodków i konsekwentnie stosować rozwiązania, które sprawdzają się w praktyce i są zalecane przez normy oraz doświadczonych mechaników.