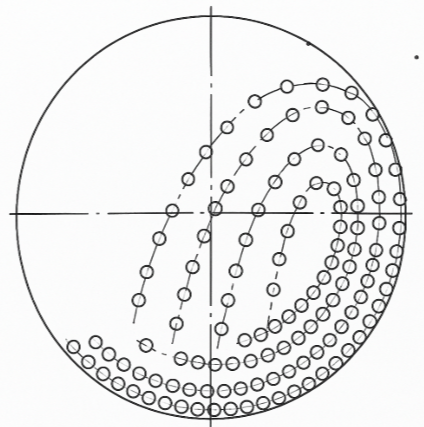

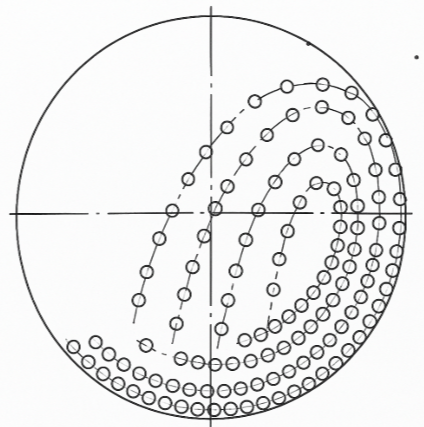

Dobrze rozpoznana zasada działania młyna kulowego! W tego typu urządzeniach, gdzie bęben obraca się z odpowiednią prędkością, mielniki (czyli stalowe kule) wykonują ruch toczenia oraz częściowo upadają z określonej wysokości na mielony surowiec. W efekcie tych ruchów główną siłą działającą na ziarna materiału jest ściskanie i zgniatanie, a nie cięcie czy rozrywanie. Skutkuje to tym, że produkt końcowy, czyli rozdrobnione ziarna, mają raczej kształt zaokrąglony – przyjmują postać kulek. Takie rozwiązanie jest najbardziej pożądane w przemyśle ceramicznym, cementowym czy mineralnym, gdzie jednolita granulacja i minimalizacja ilości pyłu to standard branżowy. Osobiście uważam, że warto zapamiętać, że kuliste ziarna łatwiej się przesiewa i transportuje, a cały proces jest bardziej przewidywalny i powtarzalny. To nie jest przypadek – optymalizacja procesu mielenia pod kątem kształtu uzyskiwanych cząstek wpływa na wydajność, zużycie energii i jakość produktu końcowego. W branży mówi się nawet, że dobry młyn kulowy to taki, z którego wychodzą ziarna „jak z katalogu” – czyli właśnie kuliste. Dla porównania, młyny z innymi rodzajami mielników czy wyższą zawartością ostrych elementów generują więcej igiełek lub ziaren o nieregularnych kształtach, co w wielu procesach jest niepożądane. Warto mieć to na uwadze, projektując linie produkcyjne lub planując parametry pracy młynów w praktyce.

Wiele osób zakłada, że w młynach bębnowych można uzyskać bardzo zróżnicowany kształt ziaren, jednak w praktyce cała konstrukcja i zasada działania tego urządzenia prowadzi do charakterystycznych efektów. Przede wszystkim, młyn kulowy wykorzystuje ruch obrotowy bębna i swobodne spadanie kulistych mielników. W wyniku tego procesu mechanicznego rozdrabniania, głównym oddziaływaniem na cząstki surowca są uderzenia i zgniatanie, a nie siły ścinające czy rozciągające. W rezultacie rozdrabniany materiał nie przyjmuje formy ostrych igiełek czy cząstek o nieregularnych, ostrych krawędziach. To częsty błąd myślowy, wynikający z porównywania tego procesu do mielenia młynkami walcowymi lub bijakowymi, gdzie rzeczywiście można uzyskać bardziej zróżnicowane i ostre kształty ziaren. Z kolei odpowiedź sugerująca mieszany kształt, czyli zarówno kulki jak i igiełki, również nie znajduje potwierdzenia w praktyce – powtarzalność procesu i właściwości kulistych mielników sprawiają, że dominują właśnie ziarenka zaokrąglone. Standardy branżowe, np. w przemyśle cementowym czy mineralnym, jasno wskazują, że młyn kulowy jest przeznaczony do produkcji granulatu o kulistym kształcie, co wynika zarówno z mechaniki ruchu mielników, jak i z wymagań dotyczących dalszej obróbki oraz przesiewania. Powielanie przekonania, że uzyskujemy igiełki lub ostrą frakcję, zwykle bierze się z niezrozumienia różnic konstrukcyjnych między typami młynów i ich zastosowań technologicznych. Warto zwrócić uwagę, że dobór młyna do danego procesu powinien zawsze bazować na analizie oczekiwanego kształtu i wielkości ziaren – młyn kulowy zdecydowanie nie służy do generowania ostrych, igiełkowatych cząstek surowca.