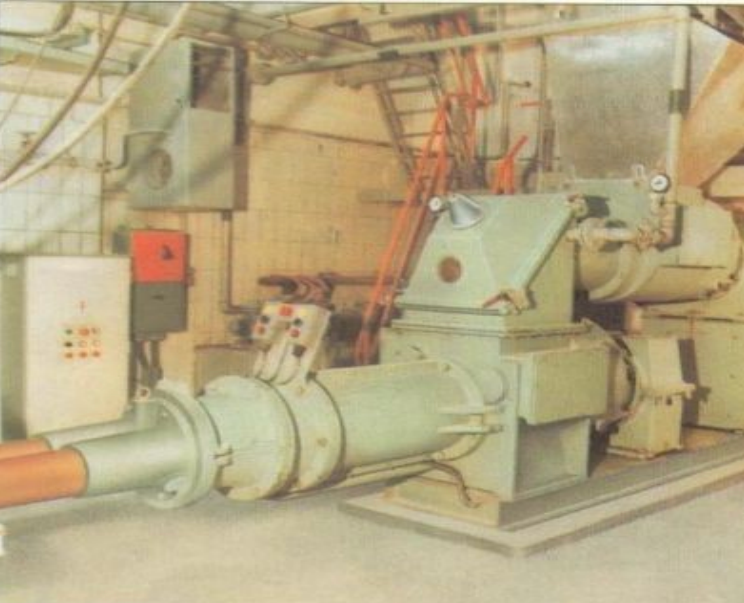

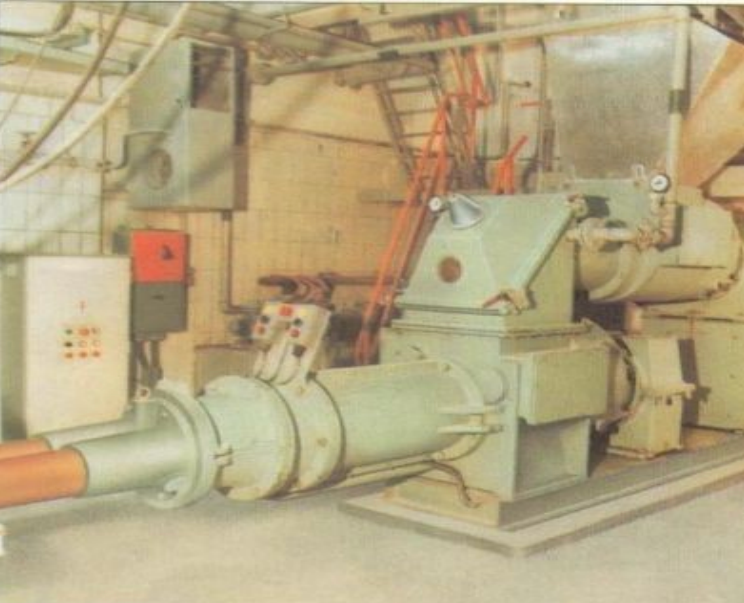

Na zdjęciu widzimy typową wytłaczarkę do mas ceramicznych, która jest stosowana właśnie do formowania półfabrykatów z mas plastycznych. Takie urządzenie, według standardów branżowych, świetnie radzi sobie z materiałami o dużej plastyczności, czyli o konsystencji przypominającej np. plastyczną glinę. Co ciekawe, to właśnie dzięki temu możliwe jest uzyskanie wyrobów o skomplikowanych kształtach, takich jak rury, cegły czy kafle, które wymagają odpowiedniego zagęszczenia w trakcie procesu formowania. W praktyce, masy plastyczne mają odpowiednią zawartość wody, co zapewnia im elastyczność i umożliwia równomierne prasowanie przez matrycę. Standardy dotyczące ceramiki technicznej i budowlanej podkreślają, że najważniejsze jest utrzymanie jednolitej konsystencji masy, co zapobiega powstawaniu wad w gotowych elementach. Z mojego doświadczenia wynika, że w pracy z takimi masami najważniejsze jest odpowiednie przygotowanie mieszanki oraz czystość samego urządzenia, bo każda drobna nieczystość może skutkować wadami powierzchni. Uważam, że to urządzenie to świetny przykład stosowania dobrych praktyk przemysłowych – zwłaszcza, jeśli zależy komuś na wysokiej jakości półfabrykatach do dalszego wypalania czy obróbki.

Na pierwszy rzut oka mogłoby się wydawać, że taka maszyna poradzi sobie z różnymi rodzajami mas, jednak w praktyce jej konstrukcja i sposób działania są ściśle dostosowane do konkretnego typu materiału. Jeżeli rozważamy masy sypkie, to do ich formowania wykorzystuje się zupełnie inne technologie, często oparte na prasach lub specjalnych formach, a nie na wytłaczaniu pod ciśnieniem. Mas sypkich nie da się skutecznie uplastycznić w tego typu urządzeniu, bo po prostu nie mają one odpowiedniej spoistości. W przypadku mas lejnych, one są przeznaczone do odlewania w formach gipsowych, gdzie płynność pozwala dokładnie odwzorować najdrobniejsze szczegóły formy – to zupełnie inna filozofia produkcji niż mechaniczne formowanie ciśnieniem. Granulaty natomiast są zwykle stosowane w procesach prasowania izostatycznego albo wtrysku; wymagają nie tylko innych parametrów maszyn, ale również innej technologii przygotowania. Typowy błąd polega na myleniu możliwości urządzenia wynikających z jego masywnej budowy – nie zawsze duża maszyna nadaje się do wszystkiego. Moim zdaniem zbyt często przyjmuje się założenie, że wystarczy wsypać dowolny materiał, a urządzenie zrobi całą robotę, a to niestety prowadzi do poważnych błędów produkcyjnych i problemów z jakością półfabrykatów. W branży ceramicznej warto zwracać uwagę na precyzyjne dopasowanie sprzętu do konkretnego typu surowca, bo to klucz do wydajnej i bezawaryjnej pracy.