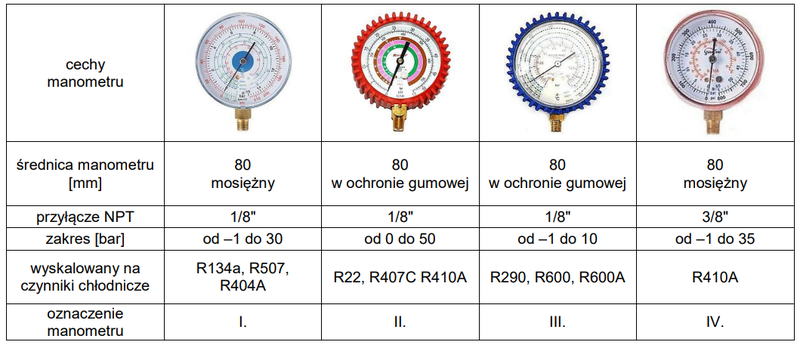

Wybrałeś manometr II i to jest prawidłowa decyzja z kilku powodów. Po pierwsze, ten manometr ma przyłącze 1/8'', które pasuje idealnie do zadanego miejsca montażu, czyli między sprężarką a skraplaczem. Po drugie, zakres pomiarowy od 0 do 50 bar jest optymalny do pracy z czynnikiem chłodniczym R410A, który charakteryzuje się stosunkowo wysokimi ciśnieniami roboczymi, szczególnie po stronie tłocznej układu. Manometr II został też wyskalowany na R410A, co jest mega ważne – skale nieliniowe dla różnych czynników potrafią nieźle namieszać, a tu masz pewność, że odczyty będą precyzyjne i zgodne z rzeczywistym ciśnieniem tego konkretnego czynnika. W praktyce, gdybyś zamontował manometr dedykowany do innego czynnika albo z za małym zakresem, mógłbyś albo błędnie interpretować wyniki, albo – co gorsza – uszkodzić urządzenie. Z doświadczenia wiem, że dobór właściwego manometru pod dany czynnik i zakres ciśnień to nie tylko kwestia wygody, ale i bezpieczeństwa oraz zgodności z normami branżowymi, np. PN-EN 837. W każdej profesjonalnej instalacji chłodniczej stosuje się przyrządy dokładnie dopasowane do medium i parametrów pracy, żeby uniknąć niepotrzebnych usterek i zagrożenia dla obsługi. Także, z mojego punktu widzenia, zawsze warto sprawdzać nie tylko skalę, ale też oznaczenia na tarczy – to potem na serwisie oszczędza masę nerwów.

Często spotykanym błędem przy doborze manometru jest kierowanie się tylko jednym parametrem – na przykład średnicą, zakresem ciśnienia albo samym przyłączem, bez uwzględnienia specyfiki czynnika chłodniczego. W tej sytuacji, manometry I, III i IV nie spełniają wszystkich wymagań dla instalacji z R410A między sprężarką a skraplaczem. Manometr I, mimo odpowiedniego przyłącza 1/8'' i szerokiego zakresu pomiarowego (od -1 do 30 bar), jest wyskalowany na czynniki takie jak R134a, R507 czy R404A – czyli inne niż R410A, więc odczyty będą niedokładne, nawet jeśli ciśnienie mieści się w zakresie. To jest dość typowy błąd, bo ktoś patrzy na zakres, nie sprawdzając, czy skala odpowiada rzeczywistym właściwościom czynnika. Manometr III z kolei również posiada przyłącze 1/8'', ale jego zakres (od -1 do 10 bar) jest zdecydowanie za mały dla R410A po stronie wysokiego ciśnienia – mogłoby dojść nawet do przekroczenia maksymalnego wskazania, co jest niebezpieczne dla urządzenia i obsługi. Dodatkowo, skalowanie na R290, R600 czy R600A całkowicie go dyskwalifikuje w tej roli. Manometr IV natomiast, choć jest wyskalowany na R410A i ma wystarczający zakres (od -1 do 35 bar), posiada przyłącze 3/8'', które nie będzie pasować do gniazda 1/8'' bez dodatkowych redukcji, co w praktyce bywa uciążliwe i niezgodne z zasadami dobrego montażu w chłodnictwie. Z mojego doświadczenia wynika, że najwięcej pomyłek wynika właśnie z ignorowania jednego z tych parametrów – zawsze trzeba zwracać uwagę zarówno na rodzaj czynnika, zakres ciśnienia, jak i typ przyłącza. Stosowanie niewłaściwego manometru może prowadzić do błędnej diagnostyki układu lub nawet do uszkodzeń sprzętu, więc warto zawsze sprawdzać wszystkie te cechy przed montażem. W branży chłodniczej – zgodnie z dobrymi praktykami i zaleceniami producentów – liczy się precyzja i bezpieczeństwo, dlatego poprawny wybór instrumentu to podstawa.