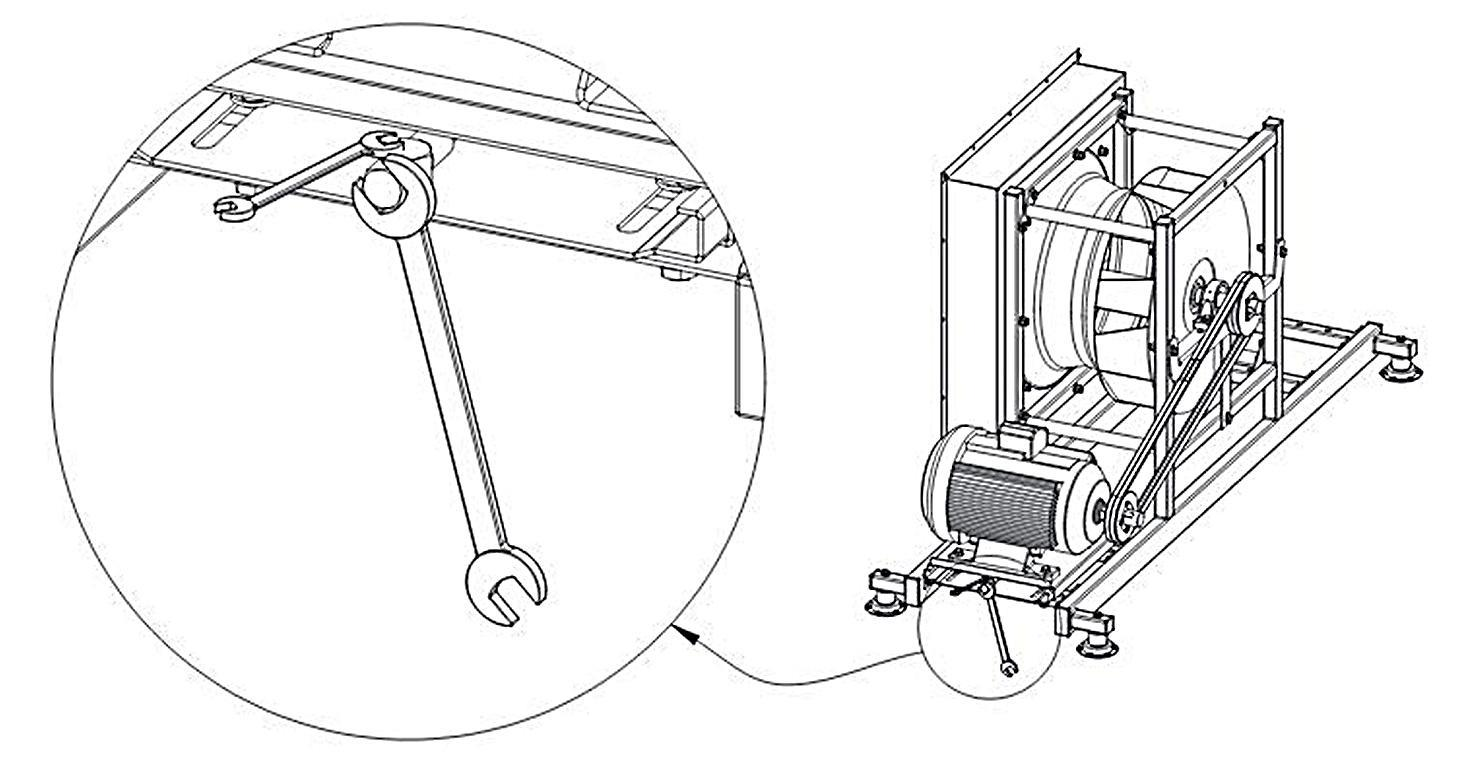

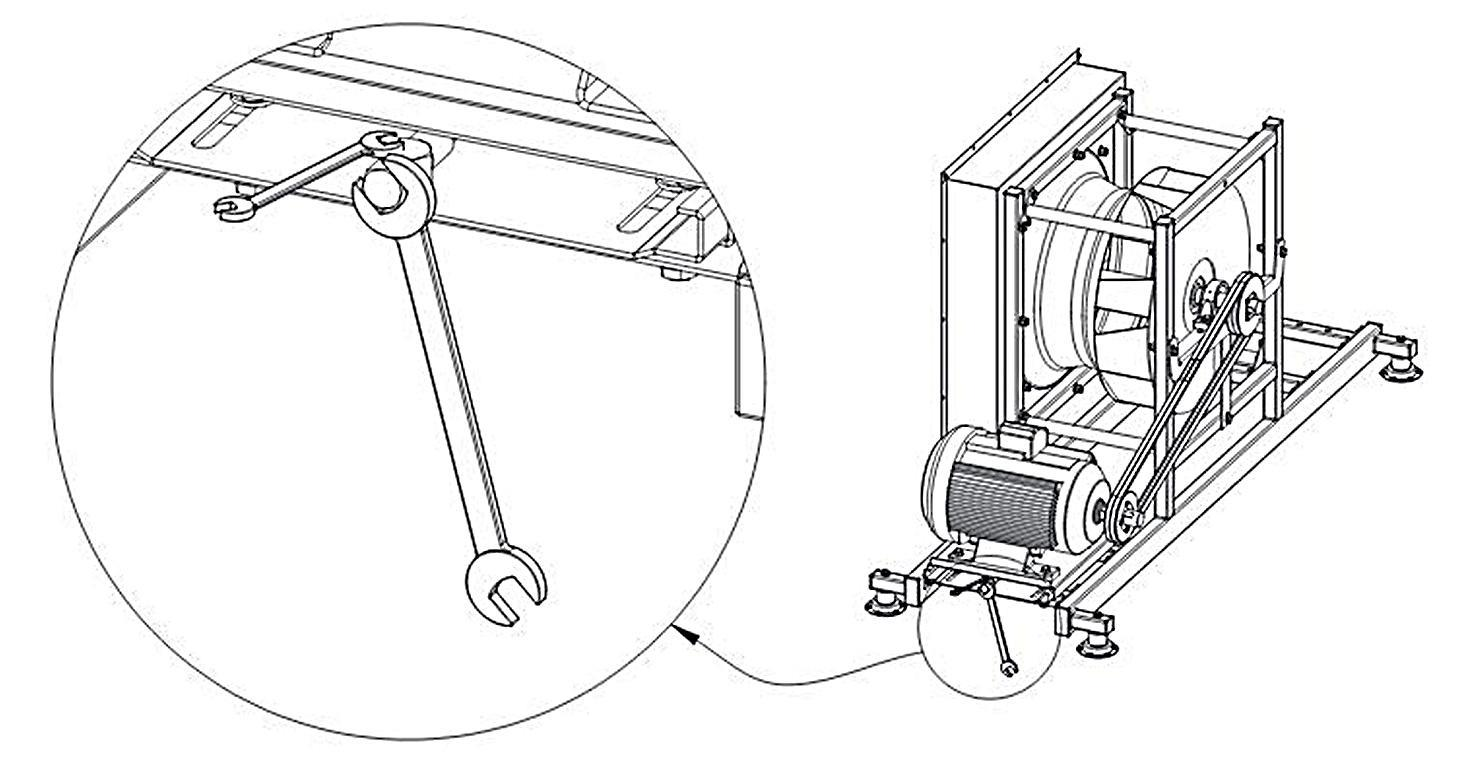

Na tym rysunku faktycznie pokazano proces regulacji naciągu paska klinowego napędu wentylatora. To bardzo ważna czynność serwisowa w układach napędowych maszyn, szczególnie takich jak wentylatory czy sprężarki, gdzie napęd z silnika elektrycznego przekazywany jest za pomocą pasków klinowych. Jeśli pasek jest zbyt luźny, może ślizgać się po kołach pasowych, co nie tylko powoduje spadek efektywności pracy, ale i przyspiesza zużycie zarówno paska, jak i kół pasowych. Przy zbyt mocnym naciągu natomiast łatwo o przeciążenie łożysk czy nawet zerwanie paska. Z mojego doświadczenia wynika, że prawidłowy naciąg paska to podstawa bezawaryjnej pracy całego układu. W praktyce stosuje się zwykle specjalne narzędzia i mierniki napięcia paska, ale czasem do szybkiej regulacji wystarczy odpowiedni klucz i trochę wprawy. Takie czynności są opisane w instrukcjach producentów maszyn oraz zgodnie z normami, np. PN-EN 12966, gdzie dokładnie określone są wymagania dotyczące napędów pasowych. Regularna kontrola i regulacja naciągu pasków to dobra praktyka serwisowa, która znacząco wydłuża żywotność urządzeń i minimalizuje ryzyko awarii.

Wiele osób myli te czynności, bo rzeczywiście na pierwszy rzut oka łatwo pomylić regulację naciągu paska z montażem silnika czy osiowaniem podzespołów. Prawidłowe osiowanie silnika względem osi wentylatora to osobny, bardzo istotny etap podczas montażu, ale wtedy kluczowe jest ustawienie osi napędowych w jednej linii oraz sprawdzenie równoległości – najczęściej używa się do tego specjalnych przyrządów do osiowania laserowego, a nie samego klucza płaskiego do śrub regulacyjnych. Montaż silnika elektrycznego do fundamentu polega głównie na umieszczaniu go na ramie lub płycie fundamentowej oraz właściwym przykręceniu – ta czynność zasadniczo nie obejmuje jeszcze regulacji naciągu pasków. Często spotykany błąd to przypisywanie narzędziom mechanicznym czynności elektrycznych, takich jak podłączanie silnika. Proces podłączania silnika elektrycznego wentylatora wymaga znajomości zasad BHP, odpowiednich uprawnień SEP oraz operowania przewodami i złączami elektrycznymi, a nie narzędziami mechanicznymi używanymi do napinania pasków. W praktyce te podstawowe błędy wynikają z nieznajomości kolejności etapów montażu i regulacji napędów. Kluczowe jest, by rozróżniać, kiedy pracujemy mechanicznie (np. napinając pasek) a kiedy elektrycznie (np. podłączając silnik do zasilania). Dobre praktyki branżowe podpowiadają zawsze najpierw wykonać poprawny montaż mechaniczny, później regulację, a dopiero na końcu podłączenia elektryczne i uruchomienie próbne. Takie podejście zapewnia bezpieczeństwo i długą żywotność urządzeń.