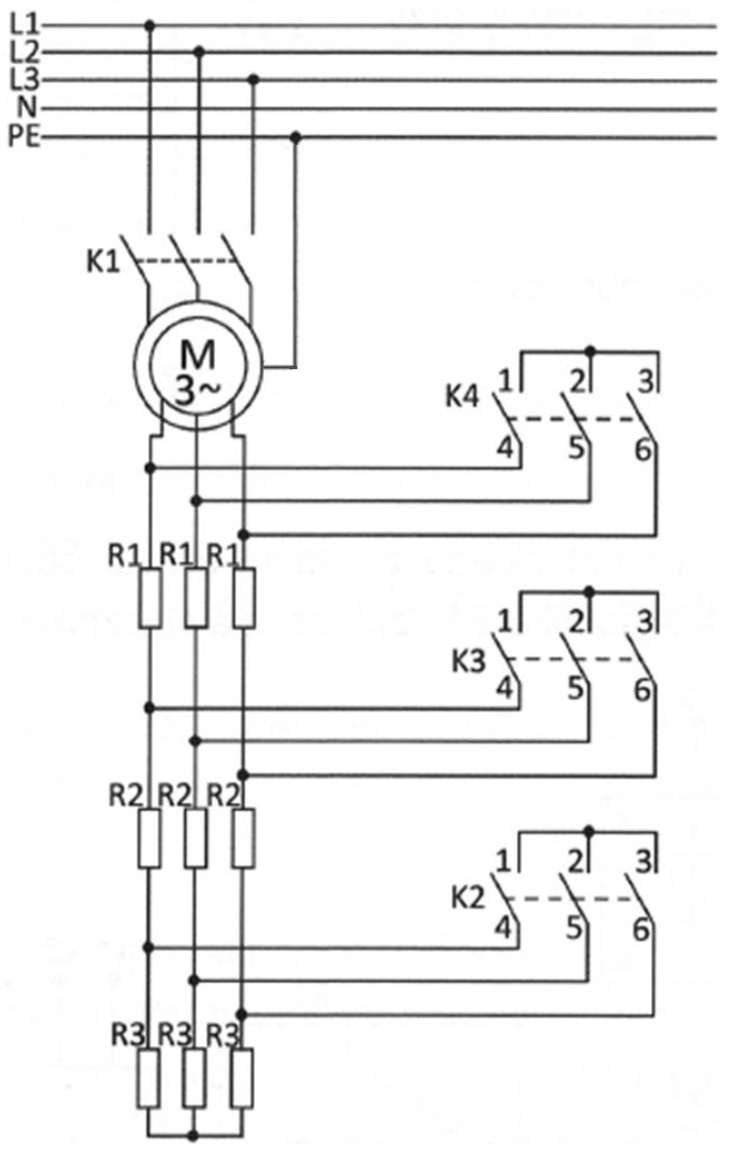

Prawidłowo – żeby silnik trójfazowy pierścieniowy osiągnął największą prędkość obrotową, musi pracować bez dodatkowych rezystancji w obwodzie wirnika. Na schemacie stycznik K1 zasila stojan silnika z sieci trójfazowej, a stycznik K4 zwiera wszystkie stopnie rezystancji rozruchowych R1, R2, R3 w obwodzie pierścieni. Po załączeniu K1 i K4 prąd wirnika płynie bezpośrednio przez pierścienie, bez przejścia przez rezystory, co oznacza minimalne straty i maksymalną prędkość zbliżoną do synchronicznej (poślizg ma wtedy małą wartość roboczą). W praktyce wygląda to tak, że rozruch wykonuje się stopniowo: najpierw włączone są największe rezystancje, żeby ograniczyć prąd rozruchowy i zwiększyć moment startowy, a potem kolejne stopnie są zwierane – aż do stanu, który pokazuje właśnie kombinacja K1 + K4. Z mojego doświadczenia w utrzymaniu ruchu wynika, że często popełnia się błąd, zostawiając część rezystancji „na stałe”, co powoduje przegrzewanie oporników i spadek sprawności. Dobre praktyki mówią jasno: rezystancje rozruchowe w silniku pierścieniowym służą tylko do startu i ewentualnie do krótkotrwałej regulacji przy rozruchu ciężkim, a praca ustalona powinna odbywać się przy zwartym wirniku. Z punktu widzenia charakterystyk mechanicznych oznacza to największą prędkość obrotową i najmniejsze straty mocy w rezystorach, co zaleca się w dokumentacjach producentów silników i w typowych układach stosowanych w przemyśle, np. przy napędzie suwnic czy dużych wentylatorów.

W tym układzie kluczowe jest zrozumienie, jak działa silnik pierścieniowy i po co w ogóle stosuje się rezystancje R1, R2, R3 w obwodzie wirnika. Te oporniki nie są po to, żeby silnik pracował stale wolniej, tylko głównie do rozruchu i ewentualnie do krótkotrwałej regulacji momentu przy małych prędkościach. Kiedy w obwód wirnika włączona jest jakakolwiek dodatkowa rezystancja, rosną straty mocy, a prędkość obrotowa przy danym obciążeniu spada, bo zwiększa się poślizg. To jest podstawowa zależność: większa rezystancja wirnika – większy poślizg – niższa prędkość. Dlatego kombinacje, w których pracują styczniki K2 lub K3, powodują, że w obwodzie wirnika wciąż pozostaje część rezystancji R1, R2, R3. Silnik wtedy zachowuje się jakby był w jednym ze stopni rozruchu: ma korzystniejszy moment przy ruszaniu, ale nie osiągnie swojej maksymalnej prędkości roboczej. Typowy błąd myślowy polega na tym, że ktoś patrzy na schemat i zakłada, że „więcej elementów załączonych” równa się „większa prędkość” albo że pewna rezystancja w wirniku „podciągnie” charakterystykę i silnik zakręci szybciej. W praktyce dzieje się odwrotnie – oporniki spowalniają wirnik przy danym obciążeniu, bo część energii zamienia się na ciepło. Innym częstym nieporozumieniem jest mylenie funkcji K1 ze stycznikami K2–K4. K1 zasila stojan i bez jego załączenia silnik w ogóle nie pracuje. K2, K3 i K4 jedynie przełączają konfigurację obwodu wirnika: albo przez wszystkie stopnie rezystancji, albo przez część, albo całkowicie na krótko. Z punktu widzenia dobrych praktyk eksploatacji maszyn elektrycznych praca długotrwała z dołączonymi rezystorami jest nieekonomiczna, prowadzi do przegrzewania oporników i obniżenia sprawności napędu. Dlatego kombinacje inne niż pełne zwarcie wirnika po rozruchu traktuje się jako stany przejściowe, a nie docelową pracę przy największej prędkości.