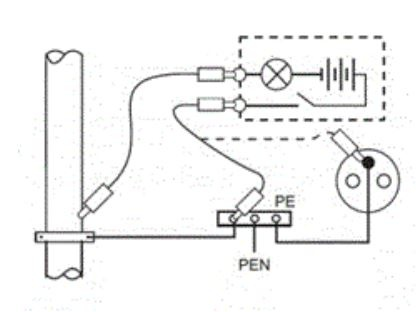

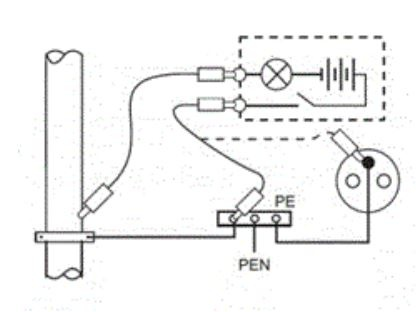

Na rysunku pokazano klasyczny, bardzo prosty układ do sprawdzania ciągłości przewodów ochronnych – miernik (tu symbolicznie bateria i żarówka) jest wpięty między zacisk ochronny PE w gnieździe a szynę PEN/PE lub część przewodzącą obcą (np. rura). Jeśli żarówka świeci, obwód jest zamknięty, czyli przewód ochronny jest ciągły i ma bardzo małą rezystancję. W praktyce zamiast żarówki używa się miernika ciągłości (omomierza lub specjalnego testera) podającego prąd co najmniej 200 mA, co jest wymagane przez normę PN‑HD 60364‑6 dla pomiarów ochronnych. Chodzi o to, żeby nie tylko „zadzwonić” przewód, ale sprawdzić jego zdolność do przeniesienia prądu zwarciowego bez nadmiernego spadku napięcia. Pomiar ciągłości przewodów ochronnych wykonuje się zawsze po wykonaniu instalacji, po modernizacji oraz podczas okresowych przeglądów. Sprawdza się nie tylko przewody PE, ale też połączenia wyrównawcze główne i miejscowe – czyli wszystkie metalowe elementy, które muszą być pewnie połączone z szyną ochronną. Z mojego doświadczenia to jedna z najważniejszych czynności, bo nawet dobrze dobrane zabezpieczenie nadprądowe nic nie da, jeśli przewód ochronny będzie przerwany, źle zaciśnięty albo skorodowany. Dlatego dobrą praktyką jest mierzenie rezystancji między najdalszym punktem instalacji (gniazdo, obudowa urządzenia) a szyną PE w rozdzielnicy i dokumentowanie wyników w protokole pomiarów. W nowoczesnych miernikach wielofunkcyjnych funkcja testu ciągłości PE jest jedną z podstawowych i używa się jej praktycznie przy każdej odbiorówce instalacji.

Na schemacie widać bardzo charakterystyczny układ: połączenie między zaciskiem ochronnym gniazda a szyną PEN/PE oraz prosty obwód z żarówką i źródłem zasilania. Taki rysunek łatwo pomylić z innymi pomiarami ochronnymi, bo dotyczy elementów PE i PEN, ale jego cel jest zupełnie inny niż pomiar impedancji pętli zwarcia czy rezystancji izolacji. Kluczowe jest to, że mierzymy ciągłość metalicznego połączenia, a nie parametry zwarciowe ani izolacyjne. W pomiarze impedancji pętli zwarcia wykorzystuje się napięcie sieciowe i specjalny miernik, który na bardzo krótko wprowadza prąd pomiarowy w rzeczywistą pętlę: faza – przewód ochronny lub PEN – źródło. Wynikiem jest impedancja Zs, na podstawie której sprawdza się, czy zabezpieczenie nadprądowe zadziała w wymaganym czasie. Na rysunku nie ma ani wpięcia do przewodu fazowego, ani typowego miernika pętli, ani odniesienia do napięcia sieci – jest tylko prosty obwód kontrolny, więc nie jest to pomiar impedancji pętli zwarcia. Pomyłka często wynika z tego, że ludzie widzą PEN i od razu kojarzą z pętlą zwarcia. Badanie skuteczności ochrony podstawowej też tu nie pasuje, bo ochrona podstawowa dotyczy głównie izolacji części czynnych, osłon, obudów, odległości i stopnia ochrony IP, a w pomiarach – najczęściej rezystancji izolacji między żyłami czynnymi a ziemią. Tutaj testujemy wyłącznie tor ochronny, czyli ochronę przy uszkodzeniu, a nie ochronę przed dotykiem bezpośrednim. Równie myląco brzmi pomiar rezystancji izolacji przewodów ochronnych – w praktyce mierzy się rezystancję izolacji między przewodami czynnymi a PE, ale nie bada się samej „izolacji przewodu ochronnego” w takim sensie, jak sugeruje odpowiedź. Do testu izolacji używa się miernika z napięciami 250–1000 V DC, a na schemacie tego nie ma, jest tylko niski potencjał i kontrola ciągłości. Typowym błędem jest wrzucanie do jednego worka wszystkich pomiarów związanych z ochroną przeciwporażeniową. Tymczasem norma PN‑HD 60364‑6 wyraźnie rozróżnia: osobno pomiar ciągłości przewodów ochronnych, osobno pomiar rezystancji izolacji, osobno pomiar impedancji pętli zwarcia i sprawdzanie działania RCD. Ten schemat to najprostsza forma sprawdzenia, czy między zaciskiem PE w gnieździe a szyną ochronną istnieje pewne, niskoomowe połączenie – i tylko tyle, ale aż tyle, bo od tego zależy skuteczność całej ochrony przy uszkodzeniu.