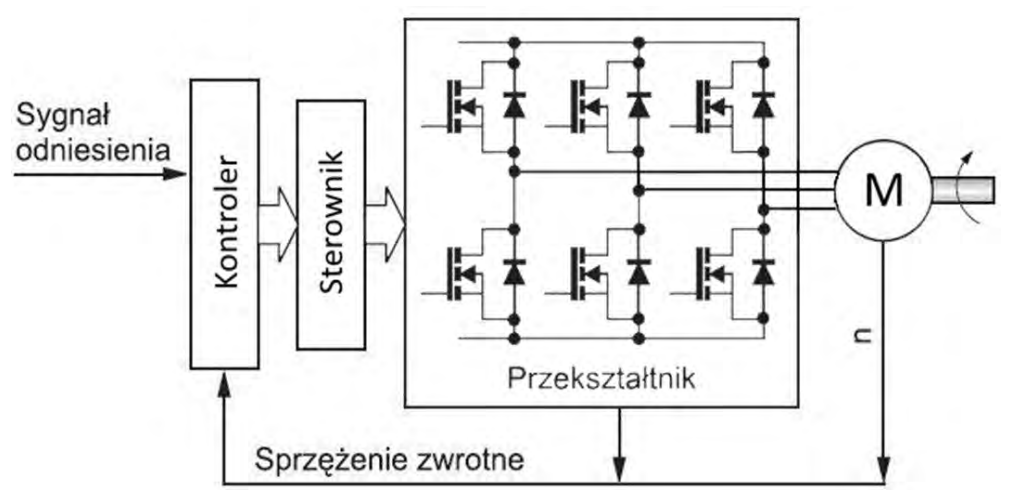

Poprawna odpowiedź wskazuje, że w przypadku przesterowania przekształtnika, kontroler stara się zrekompensować chwilowy wzrost momentu obciążenia, który może prowadzić do spadku prędkości obrotowej silnika. W takiej sytuacji, aby utrzymać zadaną prędkość, kontroler zwiększa zarówno częstotliwość, jak i napięcie zasilające silnik. Działanie to jest zgodne z zasadami regulacji prędkości w układach napędowych, gdzie kluczowe jest zapewnienie stabilności i szybkości reakcji na zmiany obciążenia. W praktyce, zastosowanie przekształtników częstotliwości w systemach automatyki przemysłowej pozwala na efektywne zarządzanie momentem obrotowym silnika, co jest niezbędne w wielu aplikacjach, od napędów wentylatorów po złożone systemy transportowe. Zwiększenie napięcia zasilającego w odpowiedzi na obciążenie jest konieczne dla zapewnienia, że silnik nie utraci mocy i nie dojdzie do jego zastoju. Szeroka gama zastosowań, w tym w robotyce czy w przemyśle ciężkim, wymaga od inżynierów zrozumienia tych zasad, aby prawidłowo dobierać komponenty i parametry pracy układów napędowych.

Wybór niepoprawnej odpowiedzi może wynikać z niepełnego zrozumienia zasad działania przekształtników w kontekście regulacji prędkości silników. W przypadku przesterowania układu, które ma miejsce przy chwilowym wzroście momentu obciążenia, nie możemy zakładać, że powinno nastąpić zmniejszenie częstotliwości lub napięcia. Zmniejszenie częstotliwości prowadziłoby do obniżenia prędkości obrotowej silnika, co jest sprzeczne z celem działania kontrolera, który dąży do utrzymania stabilnej prędkości. Ponadto, zmniejszenie napięcia zasilającego skutkowałoby spadkiem momentu obrotowego, co tylko pogłębiłoby problem przesterowania, w rezultacie prowadząc do dalszego obniżenia prędkości silnika. Takie myślenie, oparte na intuicji, ignoruje podstawowe zasady automatyki i regulacji, takie jak prawo zachowania energii oraz zasady działania układów kontrolnych. W praktyce, odpowiednia reakcja na zmiany obciążenia, jak zwiększenie napięcia i częstotliwości, jest kluczowa w zapewnieniu ciągłości oraz efektywności procesów przemysłowych. Warto również dodać, że nieprawidłowe reakcje mogą prowadzić do uszkodzenia sprzętu oraz zwiększenia kosztów operacyjnych, co w dłuższej perspektywie może mieć negatywny wpływ na rentowność przedsiębiorstwa.