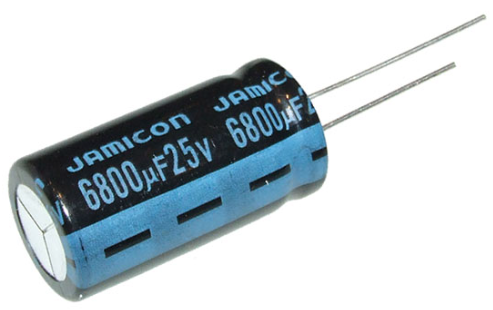

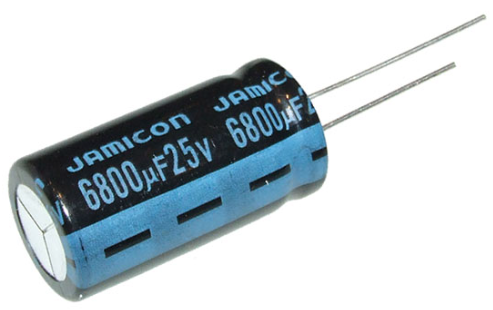

Wybranie kondensatora elektrolitycznego jest tutaj jak najbardziej trafne. Na zdjęciu widać typową cylindryczną obudowę z aluminiową puszką, nadrukowaną biegunowością oraz dużą pojemnością 6800 µF przy napięciu 25 V – to klasyczne cechy kondensatorów elektrolitycznych. Tego typu elementy mają zazwyczaj oznaczony minus (ciemny pasek z oznaczeniem „−”) oraz dłuższą końcówkę jako plus, co jest bardzo ważne przy montażu, bo są to kondensatory spolaryzowane. W praktyce stosuje się je głównie w zasilaczach do wygładzania napięcia po prostowniku, w układach filtrujących, w torach zasilania urządzeń elektronicznych, przy rozruchu niektórych silników jednofazowych (choć tam częściej stosuje się inne wykonania). Moim zdaniem, każdy kto składał kiedyś prosty zasilacz, kojarzy właśnie takie „puszki” na płytce. W dobrych praktykach montażu zwraca się uwagę na pracę poniżej napięcia znamionowego i w odpowiedniej temperaturze, bo kondensatory elektrolityczne starzeją się, tracą pojemność i rośnie im ESR. Normy i zalecenia producentów kładą nacisk na poprawną polaryzację, unikanie przepięć oraz dobór odpowiedniego marginesu napięcia, najczęściej 20–50% powyżej spodziewanego napięcia pracy. Dodatkowo warto pamiętać, że kondensatory elektrolityczne mają stosunkowo dużą tolerancję pojemności i nie nadają się do precyzyjnych obwodów rezonansowych, ale za to świetnie sprawdzają się tam, gdzie trzeba dużej pojemności przy stosunkowo małych rozmiarach i akceptowalnych kosztach. W serwisie spotyka się często spuchnięte lub wylane elektrolity w zasilaczach impulsowych – to typowa usterka, którą warto umieć rozpoznać już na pierwszy rzut oka.

Na ilustracji pokazano klasyczny kondensator elektrolityczny, a pomyłki biorą się zwykle z tego, że wiele osób kojarzy kondensatory głównie po ogólnym kształcie, a nie po charakterystycznych detalach. Kondensator ceramiczny ma zupełnie inną budowę i wygląd: najczęściej jest to mały, płaski „dysk” albo prostokątny element SMD, bez wyraźnie zaznaczonej biegunowości, o znacznie mniejszych pojemnościach (pF, nF, czasem niewielkie µF) i bardzo małych wymiarach. Nie zobaczymy na nim tak dużych oznaczeń jak 6800 µF, bo ceramiczne stosuje się raczej do filtracji sygnałów, odsprzęgania na płytkach PCB, pracy w wysokich częstotliwościach, a nie jako główne kondensatory filtrujące w zasilaczach. Kondensator powietrzny to głównie konstrukcja laboratoryjna lub stosowana w technice wysokiej częstotliwości, często z regulowaną pojemnością, wykonana z zestawu płytek lub cylindrów, gdzie dielektrykiem jest powietrze. W praktyce w typowych urządzeniach mało kto się z nimi spotyka, a na pewno nie wyglądają jak mała aluminiowa puszka z nadrukiem napięcia i pojemności. Z kolei kondensator foliowy ma zazwyczaj obudowę prostopadłościenną (kostka) z tworzywa, w środku zwiniętą folię jako dielektryk, najczęściej jest niespolaryzowany i ma mniejsze pojemności niż duże elektrolity, choć oczywiście większe niż typowe ceramiczne. Stosuje się go tam, gdzie potrzeba lepszej stabilności parametrów, mniejszych strat i wyższej odporności na napięcie przemienne, np. w filtrach sieciowych, obwodach przeciwzakłóceniowych czy w napędach. Typowy błąd myślowy polega na tym, że każdy „większy” kondensator w obudowie cylindrycznej bywa brany za foliowy, a każdy mały – za ceramiczny, bez spojrzenia na oznaczenia i cechy konstrukcyjne. Tymczasem duża pojemność rzędu tysięcy mikrofaradów, aluminiowa walcowa obudowa, wyraźnie nadrukowana polaryzacja i napięcie pracy to jednoznaczne wskazówki, że mamy do czynienia z kondensatorem elektrolitycznym, który pełni najczęściej rolę magazynu energii i elementu filtrującego w torze zasilania.