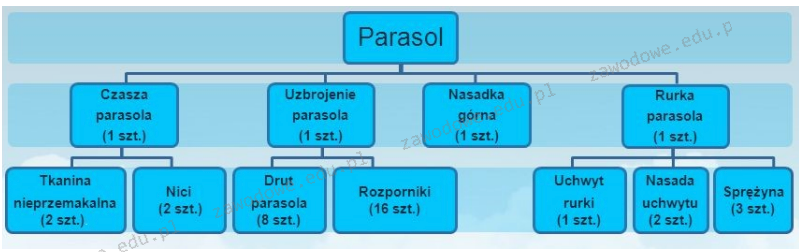

Żeby zrealizować zamówienie na 3 500 parasoli, producent musi najpierw policzyć, ile sprężyn jest potrzebne do ich produkcji. W magazynie mamy 500 sztuk parasoli, ale 100 z nich jest na zapas, więc dostępnych do produkcji zostaje 400. W sumie więc, producent musi zrobić dodatkowe 3 100 parasoli (3 500 - 400 = 3 100). Jeśli do każdego parasola potrzebne są trzy sprężyny, to łącznie trzeba zamówić 9 300 sprężyn (3 100 * 3 = 9 300). Moim zdaniem, takie podejście do planowania produkcji jest mega ważne. Uwzględnienie zapasów i dokładne rachunki są kluczowe, żeby cała produkcja działała sprawnie. W praktyce, to pozwala uniknąć opóźnień w realizacji zamówień i lepiej zarządzać procesami produkcyjnymi, co jest w sumie zgodne z tym, co się dzieje w branży.

Patrząc na odpowiedzi, można zauważyć, że sporo osób może nieco pomieszać obliczenia lub źle zrozumieć dane. Na przykład, niektóre błędne odpowiedzi wynikają z tego, że zapas zabezpieczający został zignorowany, co powoduje, że liczba dostępnych parasoli wydaje się większa niż jest w rzeczywistości. Myślenie, że cały stan magazynowy można wykorzystać do produkcji, to dość klasyczny błąd, który może prowadzić do tego, że materiałów zabraknie na zrealizowanie całego zamówienia. Często też ludzie źle oceniają, ile sprężyn potrzebują do jednego parasola, co prowadzi do błędnych mnożeń. Zdarza się, że sądzi się, że zapas zabezpieczający powinien być wykorzystany w produkcji, co może później skutkować brakami. Takie błędy mogą powodować opóźnienia w realizacji zamówień i straty finansowe. Żeby tego uniknąć, warto trzymać się dobrych praktyk w zarządzaniu zapasami i gruntownie analizować dane przed podjęciem decyzji o zamówieniach materiałów. Warto też regularnie przeglądać i aktualizować procesy planowania, żeby były zgodne z aktualnym stanem magazynowym i wymogami produkcyjnymi.