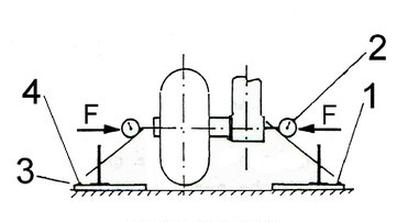

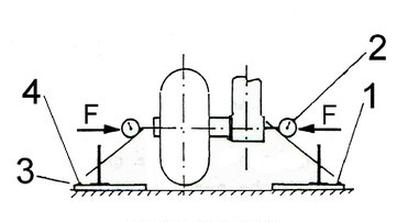

Czujnik zegarowy jest kluczowym narzędziem w układzie pomiarowym, który służy do precyzyjnego pomiaru przemieszczeń lub odkształceń. Jego działanie opiera się na mechanizmie zegarowym, który przekształca ruch liniowy na wskazanie na skali, co pozwala na dokładne odczyty. W przedstawionym układzie pomiarowym element 2, będący czujnikiem zegarowym, zyskuje na znaczeniu dzięki swojej zdolności do rejestrowania minimalnych zmian w odkształceniach, które mogą być kluczowe w wielu zastosowaniach inżynieryjnych, takich jak kontrola jakości materiałów czy monitorowanie strukturalnych deformacji budowli. Czujniki zegarowe są często stosowane w laboratoriach metrologicznych zgodnie z normami ISO, co potwierdza ich niezawodność i precyzję. Przykładem ich zastosowania jest pomiar odkształceń w materiałach budowlanych, gdzie niezwykle ważne jest zachowanie dokładności w obliczeniach, aby zapewnić bezpieczeństwo konstrukcji. Warto również znać różne typy czujników zegarowych, takie jak analogowe i cyfrowe, które mogą być wykorzystywane w różnych kontekstach pomiarowych.

Często w pomiarach inżynieryjnych zamiast czujnika zegarowego mylnie wybierane są inne instrumenty, takie jak skręceniomierze, momentomierze czy manometry kontrolne. Skręceniomierz, chociaż użyteczny w pomiarach deformacji, służy do mierzenia kątów skręcenia elementów, co różni się od sposobu działania czujnika zegarowego, który rejestruje przemieszczenia liniowe. Momentomierze, koncentrujące się na pomiarze momentów siły, również nie są odpowiednie w kontekście precyzyjnych pomiarów przemieszczenia, ponieważ ich głównym zadaniem jest ocena statycznych sił działających na obiekty. Podobnie, manometry kontrolne mierzą ciśnienie cieczy lub gazu i nie mają zastosowania w pomiarach przemieszczenia czy odkształcenia. Wybieranie niewłaściwego narzędzia pomiarowego może prowadzić do znacznych błędów w wynikach oraz wnioskach inżynieryjnych, co może mieć poważne konsekwencje w praktyce. Kluczowe jest zrozumienie, że każdy instrument pomiarowy ma swoje specyficzne zastosowanie i wybór niewłaściwego narzędzia wynika często z braku znajomości ich funkcji. Ponadto, w przemyśle stosuje się różnego rodzaju standardy, takie jak ISO 9001, które nakładają obowiązek stosowania odpowiednich narzędzi pomiarowych w odpowiednich kontekstach, aby zapewnić jakość i bezpieczeństwo procesów produkcyjnych.