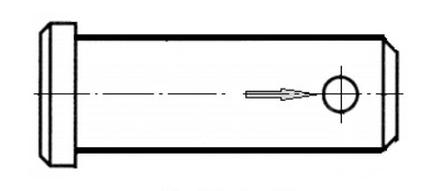

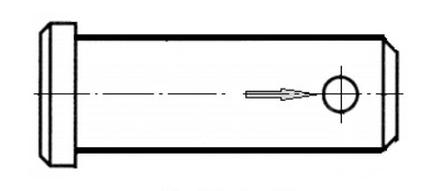

Żeby dobrze wykonać otwór w cylindrycznym sworzniu, ważne jest, żeby użyć dobrego mocowania. To zapewni stabilność i precyzję podczas obróbki. Najlepszym wyborem w takiej sytuacji jest imadło maszynowe z pryzmą. Dlaczego? Bo pryzma równomiernie rozkłada siły i dodatkowo chroni delikatne powierzchnie przed uszkodzeniami. Z mojego doświadczenia, korzystając z imadła maszynowego, można dokładnie ustawić sworznie, co jest kluczowe dla uzyskania ładnego wykończenia otworu. Co więcej, takie mocowanie daje też większe bezpieczeństwo, bo zmniejsza ryzyko wypadków w trakcie pracy. W przemyśle to rozwiązanie jest powszechne, bo pozwala utrzymać wysoką jakość produkcji i jest zgodne z normami, jak na przykład ISO 9001, które naprawdę podkreślają, jak ważna jest jakość w procesie produkcji.

Mocowanie sworznia w uchwycie trójszczękowym, na stole wiertarki czy w imadle ślusarskim ma swoje ograniczenia, które mogą naprawdę wpłynąć na jakość otworu. Uchwyty trójszczękowe, mimo że są popularne, mogą być problematyczne przy cylindrycznych elementach, jak sworzeń. Ich budowa często powoduje niestabilność detalu, co prowadzi do niedokładnego wiercenia, a czasem nawet uszkodzenia elementu. Jak się mocuje to bezpośrednio na stole wiertarki, to czasem brakuje wsparcia dla detalu, co powoduje wibracje i niechciane ruchy. To znacznie zmniejsza precyzję i zwiększa ryzyko zniszczenia wiertła. Z kolei imadło ślusarskie, zwykle używane do prostych zadań, naprawdę nie nadaje się do obróbki cylindrycznych detali. Jego konstrukcja nie gwarantuje odpowiedniego ułożenia i pryzmowania, co w efekcie może doprowadzić do deformacji detalu. W branży takie podejście do mocowania nie jest zgodne z najlepszymi praktykami, które sugerują używanie narzędzi zapewniających maksymalną stabilność i dokładność, co jest naprawdę ważne w produkcji i inżynierii.